宜昌了解PCB設計規范

前沿分板技術:激光分板:適用于薄而靈活的電路板或高組件密度場景,通過聚焦光束實現無機械應力切割。水射流切割:利用高壓水流混合磨料切割材料,可處理較厚電路板且無熱損傷。AI驅動分板:通過機器學習算法優化切割路徑,實時調整參數以避免對高密度區域造成壓力,廢品率可降低15%。自動化與質量控制:全自動分板機:集成裝載、分離與分類功能,速度達每分鐘100塊板,支持工業4.0通信協議。自動視覺檢測(AVI):高分辨率攝像頭結合圖像處理軟件,可檢測10微米級缺陷,實時標記鋸齒狀邊緣或未對齊剪切問題。發熱元件均勻分布,避免局部過熱。宜昌了解PCB設計規范

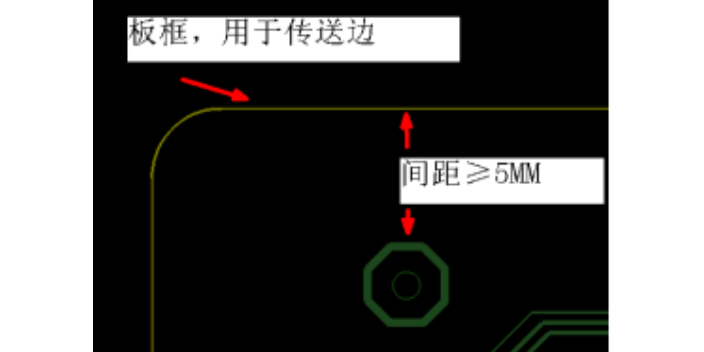

DFM關鍵規則:線寬/間距:**小線寬≥6mil,線間距≥4mil,避免小間距焊盤以降低生產難度。焊盤設計:圓形焊盤改為橢圓形可防止短路,焊盤直徑應為引腳直徑的2倍,插件元件焊盤間距誤差需控制在0.1mm以內。孔徑規范:過孔外徑≥24mil,內徑≥12mil,孔到孔間距≥6mil以避免短路。四、PCB分板技術:精度與效率的革新傳統分板挑戰:機械應力損傷:V評分和機械布線易導致電路板裂紋或組件脫落,切割公差達±100微米。熱損傷風險:激光切割雖精度高(±25微米),但可能對某些材料造成熱損傷。荊州正規PCB設計功能PCB設計是一門綜合性學科,涉及電子、材料、機械和熱力學等多個領域。

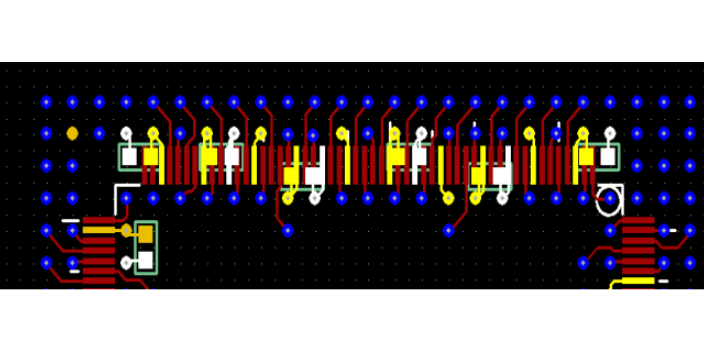

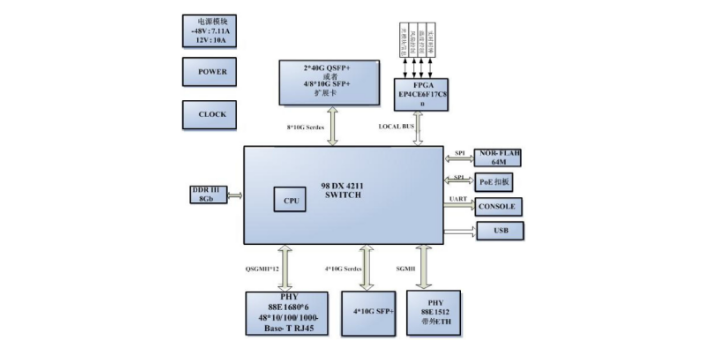

元件選型原則:性能匹配:高速信號傳輸需選用低損耗電容(如C0G介質,Q值>1000);供應鏈保障:優先選擇主流廠商(如TI、ADI)的器件,避免停產風險;成本優化:通過替代料分析(如用0402封裝替代0603封裝)降低BOM成本10%~20%。PCB布局:功能分區與信號流向優化分區策略:模擬/數字分區:將ADC芯片與數字信號處理芯片隔離,減少數字噪聲耦合;高頻/低頻分區:將射頻模塊(如Wi-Fi芯片)與低頻控制電路分開布局,避免高頻輻射干擾。

電源完整性設計電源分布網絡(PDN)設計:設計低阻抗的電源平面和地平面,確保電源穩定供應。例如,采用多層板設計,將電源層和地層相鄰布置。去耦電容布局:在電源引腳附近放置去耦電容,濾除高頻噪聲。電容值需根據信號頻率和電源噪聲特性選擇。電源完整性仿真:通過仿真優化PDN設計,確保電源阻抗在目標頻段內低于規定值。3. 電磁兼容性(EMC)設計地線設計:形成連續的地平面,提高地線阻抗,減小信號干擾。避免地線環路,采用單點接地或多點接地方式。屏蔽與濾波:對敏感信號采用屏蔽線傳輸,并在關鍵位置配置濾波器(如磁珠、電容)。EMC測試與優化:通過暗室測試評估PCB的電磁輻射和抗干擾能力,根據測試結果優化設計。阻抗匹配:通過控制線寬、線距和介電常數實現。

布局規則:按功能模塊劃分區域(如電源、MCU、通信模塊),高頻器件靠近接口以減少布線長度,模擬與數字模塊分區布局以避免干擾。散熱設計需考慮風道方向,必要時增加散熱銅皮或過孔。布線規范:優先布關鍵信號(如時鐘線、差分線),避免直角走線以減少信號反射,使用等長布線技術匹配高速信號延時。差分對間距需保持一致,長度差控制在50mil以內,避免跨參考平面以防止信號完整性問題。二、高速信號與電源完整性設計高速信號挑戰:信號完整性:高速信號(如USB、PCIE)需通過阻抗匹配(單端50Ω、差分100Ω/90Ω)和端接匹配電阻(50Ω/75Ω)減少反射。對于高速信號,需要進行阻抗匹配設計,選擇合適的線寬、線距和層疊結構。宜昌了解PCB設計規范

布局布線規則:避免環路、減少高速信號的輻射。宜昌了解PCB設計規范

設計規則檢查(DRC):在完成布線后,使用EDA軟件提供的設計規則檢查功能,檢查PCB設計是否符合預先設定的設計規則,如線寬、間距、過孔大小等,及時發現并糾正錯誤。輸出生產文件:經過DRC檢查無誤后,生成用于PCB制造的生產文件,如Gerber文件、鉆孔文件等,這些文件包含了PCB制造所需的所有信息。信號完整性設計隨著電子設備工作頻率的不斷提高,信號完整性問題日益突出。信號完整性主要關注信號在傳輸過程中的質量,包括信號的反射、串擾、衰減等問題。宜昌了解PCB設計規范

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 滁州窗式立柜式防爆空調哪家好 2025-12-10

- 南通黑色電木板 2025-12-10

- ELECTRONICON 官網指定代理E62.P17-683C20銷售 2025-12-10

- 南山區低紋波DCDC電源設計要點 2025-12-10

- 海南驅控一體DD馬達更實惠 2025-12-10

- 蕪湖匯川一級代理商聯系方式 2025-12-10

- 閔行區質量單燈控制器按需定制 2025-12-10

- 新疆UPS電源 2025-12-10

- 寶山區挑選藥包材預處理高壓釜廠家直銷 2025-12-10

- 20mm絲桿電機有技術支持嗎 2025-12-10