揚州特氟龍輥精加工

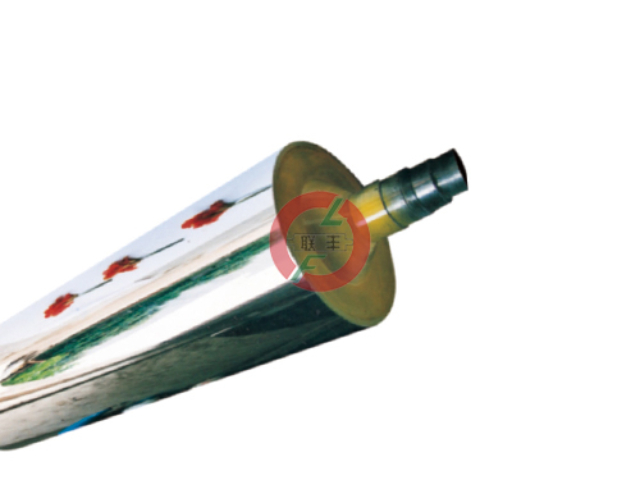

鏡面輥的直徑精度與公差控制是尺寸精度的基礎。根據設計要求和應用場景的不同,輥身工作直徑的加工公差通常被限制在極其嚴格的范圍內,例如±0.01毫米甚至更小。這不只指單一截面的直徑尺寸,更要求在全長范圍內的直徑一致性必須得到保證。為了實現這一目標,在精磨工序中需要依賴高精度的磨床和在線測量系統,進行反復的測量與微進給修整。直徑的精確控制直接影響其與配對輥的間隙均勻性,進而決定了被加工產品,如薄膜或紙張的厚度均勻性,是保證生產工藝穩定性的首要幾何條件。每道工序需保留完整的加工參數記錄。揚州特氟龍輥精加工

鏡面輥的精密加工始于對原始輥坯的精心準備與初始車削。所選用的鍛鋼或鑄鋼坯料首先需經過超聲波探傷等無損檢測,確保內部無縮孔、裂紋等致命缺陷。在重型數控車床上,操作者運用硬質合金刀具對輥坯進行粗車與半精車,逐步去除余量,形成接近較終尺寸的幾何輪廓。此階段的重要在于科學規劃切削參數,在效率與為后續工序預留合理、均勻的加工余量之間取得平衡。精確控制的熱處理工藝被安排在半精車之后,旨在為輥體賦予均勻且預期的內部金相組織與硬度,這是保證其較終尺寸穩定性和耐磨性的基礎。溫州特氟龍輥設計采用磁粉探傷儀檢測輥體內部缺陷。

當鏡面輥表面出現條紋狀產品缺陷時,通常需要檢查輥面的平整度與清潔度。使用激光干涉儀測量輥面全長的徑向跳動,若超過0.005mm則需重新進行動平衡校正。表面清潔應使用特定清洗劑配合超細纖維布沿軸向擦拭,避免圓周運動造成二次污染。對于難以清理的附著物,可采用塑料刮板配合中性溶劑輕柔去除,嚴禁使用金屬工具。定期檢查刮刀系統壓力,確保其均勻壓在輥面上,壓力值一般控制在18-25N/cm范圍內。若條紋仍不消失,需檢測輥體冷卻系統是否正常,溫度不均勻會導致局部熱變形。

表面粗糙度檢測是鏡面輥制造與維護過程中的關鍵質量控制環節,通常采用高精度接觸式輪廓儀進行量化分析。該儀器配備金剛石測針,其針尖半徑只為2微米,能夠在微觀尺度上精確捕捉表面形貌特征。檢測環境需滿足嚴格標準:溫度控制在20±1℃,相對濕度50%±10%,并置于隔振平臺上以消除外界振動干擾。在實施檢測時,操作人員需沿輥面軸向和周向各選取不少于5個具有代表性的測量位置,確保評估區域覆蓋整個工作面。每個測量軌跡的長度設定為6毫米,其中評估長度采用4.8毫米,排除首尾各0.6毫米的過渡區,以此保證測量結果的穩定性和重復性。 對于精密級鏡面輥,其輪廓算術平均偏差Ra值要求不大于0.01微米,十點高度粗糙度Rz值不超過0.05微米。這些數值的達成需要依靠精密的磨削工藝和細致的拋光工序。在數據處理方面,各測量點間的數值波動應嚴格控制在20%以內,這一指標反映了輥面粗糙度的均勻性。若發現某個區域的測量值明顯偏離平均水平,則提示該位置可能存在加工缺陷或磨損異常。檢測過程中要特別注意環境潔凈度,任何微米級的塵埃顆粒都可能對測量結果造成較好影響,因此建議在百級潔凈環境下進行操作。加工過程中需持續監測輥體溫度防止熱變形。

滲氮處理為鏡面輥提供了一種低變形、高硬度的表面強化方案。將精加工后、只需較終拋光的鏡面輥置于含氮介質(如氨氣)的密閉爐膛中,加熱至500℃左右并長時間保溫。在此溫度下,活性氮原子會滲入鋼的表面,形成一層極硬且耐腐蝕的氮化物層。由于處理溫度遠低于材料的相變點,且冷卻過程緩慢,工件幾乎不發生形狀與尺寸的改變,這對于已經接近成品尺寸的精密輥子至關重要。滲氮后的表面硬度可達HV1000以上,且具有優異的抗咬合性和疲勞強度,但其硬化層較薄,承受劇烈沖擊的能力有限。采用激光打標機在軸端刻錄產品編號。南京造紙機械鏡面輥設計

輥坯采購需提供材料化學成分分析報告。揚州特氟龍輥精加工

對鏡面輥進行周期性的專業狀態評估與必要的修復,是有效延長其整體使用周期的經濟手段。即使是在正常使用下,鏡面輥的表面也會隨著時間而出現自然的磨損。通過定期的專業檢測,可以量化其表面粗糙度的變化、檢查鍍層的磨損情況以及評估幾何精度是否超差。當損傷尚在可控范圍內時,例如出現均勻但輕微的光澤度下降或微觀劃痕,可以通過專業的再拋光工藝進行修復,恢復其表面狀態。對于局部較深的損傷或鍍層剝落,也可通過局部補焊、重磨重鍍等專業手段進行翻新,這通常比購置新輥更具成本效益,從而延長了其總的服務年限。揚州特氟龍輥精加工

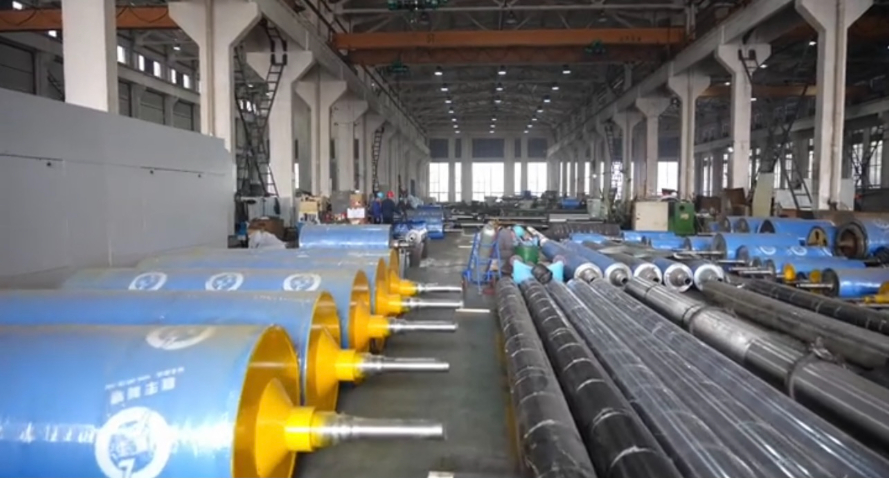

常州市聯豐鏡面輥制造有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來常州市聯豐鏡面輥制造供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 湖州特氟龍輥OEM加工 2025-12-04

- 上海金屬箔鏡面輥加工報價 2025-12-04

- 蘇州硬質鋁合金鏡面輥加工電話 2025-12-04

- 衢州特種紙鏡面輥聯系電話 2025-12-04

- 常州印刷鏡面輥生產廠家 2025-12-04

- 鎮江紡織設備鏡面輥設計 2025-12-04

- 鹽城硬質鋁合金鏡面輥加工 2025-12-04

- 金華不銹鋼鏡面輥設計 2025-12-04

- 硬質鋁合金鏡面輥加工 2025-12-04

- 北京特種紙鏡面輥表面修復 2025-12-04

- 高速TOYO模組軌道內嵌推桿式模組 2025-12-09

- 貴州去批鋒拋丸機廠家 2025-12-09

- 杭州大型成套設備 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09