湖北模態測試設備

通過對設備振動特性的分析,優化設備結構設計,提高設備的穩定性與發電效率,助力新能源產業的可持續發展。杭州銳達數字技術有限公司在振動控制系統的故障診斷與預警方面擁有先進技術。其振動控制系統內置智能故障診斷模塊,通過對振動數據的實時分析與特征提取,能夠快速識別設備的異常振動模式,提前預警潛在故障。在工業生產線上,當設備出現軸承磨損、齒輪故障等問題時,系統及時發出警報,并提供故障原因分析與解決方案,幫助企業減少設備停機時間,降低維修成本,保障生產的連續性。使用模態的衛星模型模態分析。湖北模態測試設備

在大型機械設備的模態測試中,設備可在短時間內完成對復雜結構的多測點數據采集,配合軟件強大的算法,迅速生成模態參數與振型圖,幫助企業快速定位振動問題根源,為設備優化升級提供精確的數據支撐。杭州銳達數字技術有限公司在振動控制系統的節能降耗方面積極探索,成果突顯。公司研發的新一代振動控制系統采用先進的變頻調速技術與智能功率管理系統,相比傳統設備可降低30%以上的能耗。在電子制造企業的生產線振動測試環節,該系統在保證測試精度的同時,有效減少電力消耗,降低企業運營成本。同時,設備運行時產生的低噪音特性,也為工作人員創造了更舒適的工作環境。洛陽模態測試設備步進正弦模態測試是一個專門的測試類型,通過單個或多個激振器輸出正弦信號獲得FRF信號。

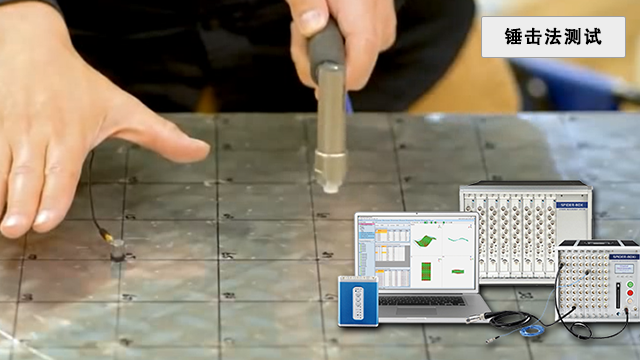

我們通過模態分析可以獲得結構的固有頻率、阻尼系數和模態振型等重要信息,從而優化設計和改善結構性能。結構的模態參數和力學特性提供了有關在其工作條件下振動特性的重要信息。本文描述了對加工設備進行實驗模態分析獲得模態特征的案例。使用兩個三軸加速度計進行了錘擊試驗,研究了試驗裝置的模態特性。巡回響應法獲得FRF矩陣的一列。由于加工設備較大,選用大力錘以提供足夠的激勵。使用EDMModal軟件的錘擊法測試模塊執行該試驗。將加工設備的三維幾何模型粗糙地劃分成28個節點均勻分布的網格。將加工設備安裝在其工作條件下進行模態實驗。三軸加速度計巡回通過不同的測點,大力錘在一個固定的參考點激勵結構。測量X、Y、Z三個方向的激振力和響應加速度,分析獲得三維模態振型。由于結構的固有頻率較低,因此采樣率設置為200Hz,塊大小設置為4096,以確保響應自然衰減,不需要施加窗函數。使用這種設置,可以獲得精細到。每個測量自由度上對3幀數據進行線性平均,可以獲得更高精度和降噪后的測量結果。錘擊激勵能夠激發100Hz頻率范圍內的響應。采用這種設置,就不會產生頻譜泄漏,可以選擇一個均勻窗。

銳達EDM-Modal模態分析軟件的標準模態分析是一套完整的分析流程,包括從FRF數據選擇到模態參數識別,再到結果驗證和振型動畫。模態實驗完成后,所有的FRF數據可用來進行下一步的模態分析。用戶也可以從外部導入需要的FRF數據,增加或替換某些FRF信號。編輯完成的FRF數據列表可導出到本地成為一個已選擇**,也可以導入已選擇的**直接用于分析。這些操作集中在“模態數據選擇”模塊。所有的FRF數據都能在模塊瀏覽,同時幾何模型顯示已選擇信號的測點,信號窗口分單獨顯示和集中顯示兩種方式瀏覽信號。 列車剎車盤模態試驗分析。

在振動控制系統領域,杭州銳達數字技術有限公司憑借深厚的技術沉淀與專業積累,成為行業內備受矚目的佼佼者。作為美國晶鉆儀器公司中國總代理,銳達數字不僅擁有 COCO-80X/90X、Spider 系列等先進的振動控制系統產品,更構建起完善的技術支持與維護體系。無論是多軸振動控制系統在航空航天復雜振動環境模擬中的精細應用,還是手持一體化動態信號分析系統在工業現場的便捷檢測,銳達數字都能憑借專業的技術團隊,為客戶提供從產品選型、安裝調試到后期維護的全流程服務,確保振動控制系統高效穩定運行,助力客戶攻克各類振動控制難題。高鐵車輪的模態試驗分析。北京FRF模態分析軟件

模態測試控制設備廠家需搭配傳感器,杭州銳達代理美國晶鉆產品時,還提供 PCB 傳感器等配件。湖北模態測試設備

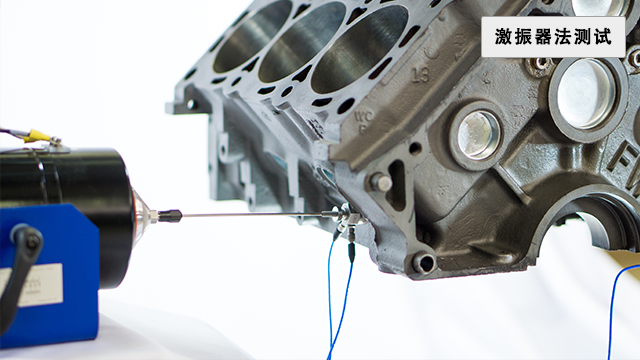

通過試驗模態分析獲得了飛機模型的模態特性的過程。利用一個模態激振器和多個傳感器做SIMOFRF模態測試,獲得結構的振動特性。用激振器激勵比用模態力錘激勵具有更好的一致性和可重復性。另外,用激振器激勵平均數更高,可以獲得更干凈的數據。高質量測量有助于更好地獲得結構的模態參數。為了避免巡回響應測量中的質量附加效應,完整的模態試驗在一次運行中完成。一次性在對應的測點上共布置25個傳感器。這次SIMOFRF模態測試硬件使用高通道數據采集系統Spider-80Xi。按照網格劃分,25個測點布置在前翼和后翼上。使用彈性繩懸掛飛機模擬自由-自由邊界條件(如試驗裝置所示)。模態激振器安裝在飛機中心的正下方以激勵全局模態。通過均勻分布在機翼上的24個單軸加速度計和1個阻抗頭采集響應。測量垂直方向的激勵和響應有助于獲得平面外的模態振型。 湖北模態測試設備

- 遼寧工作模態測試設備 2025-12-03

- 重慶模態測試軟件 2025-12-03

- 安徽激振器法模態分析設備 2025-12-03

- 西安結構模態分析方案 2025-12-03

- 浙江結構模態分析系統 2025-12-03

- 河北結構模態測試設備 2025-12-03

- 陜西模態分析方案 2025-12-03

- 黑龍江工作模態分析軟件 2025-12-03

- 溫州工作模態分析系統 2025-12-02

- 安徽錘擊法模態測試軟件 2025-12-02

- 揚州觸摸屏維修大概費用 2025-12-09

- 閔行區品牌斷路器銷售方法 2025-12-09

- 南寧交流耐壓變頻諧振耐壓裝置 2025-12-09

- 無錫銷售智能監控系統收購價 2025-12-09

- 松江區銷售藥包材預處理高壓釜性能 2025-12-09

- 崇明區新能源變頻電機 2025-12-09

- 山東金屬制品加工批發價 2025-12-09

- 崇明區綜合櫥窗透明屏對比價 2025-12-09

- 銀河汽車熔斷器規格型號 2025-12-09

- 湖北模塊網輸送線一體化 2025-12-09