常州異形復雜零部件價位

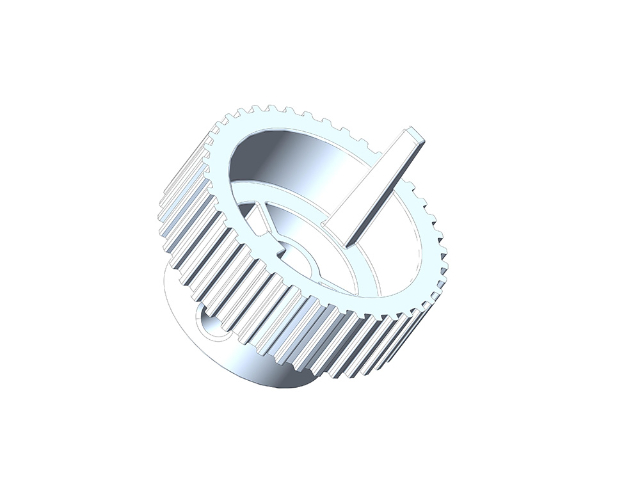

自行車變速器零件對傳動精度與輕量化要求高,澤信新材料運用 MIM 技術生產自行車變速器零件,提升傳動效率與騎行體驗。公司選用強度高鋁合金粉末(含硅 1.2%、鎂 0.8%),經 MIM 工藝制成的變速器撥叉、齒輪,密度 2.7g/cm3,較傳統鋼質零件減重 40%,同時抗拉強度達 300MPa,滿足變速器受力需求;通過精密模具設計,零件齒形精度達 GB/T 10095.1-2008 6 級標準,傳動誤差≤0.05mm,換擋響應速度提升 15%。生產過程中,澤信新材料針對變速器零件的耐磨需求,對齒輪表面進行滲氮處理,形成厚度 10-15μm 的滲氮層,表面硬度達 HV 800-1000,換擋次數可達 5 萬次以上無明顯磨損。性能測試環節,公司對變速器零件進行動態傳動測試:在模擬騎行工況(負載 500N、轉速 60r/min)下,連續運行 100 小時,傳動效率維持在 98% 以上,無卡滯現象;經高低溫測試(-20℃至 50℃),零件尺寸變化率≤0.01%,換擋精度穩定。目前該類自行車變速器零件已應用于山地車、公路車領域,澤信新材料可根據客戶需求定制齒形、結構,同時提供變速器裝配技術支持,助力自行車企業提升產品性能,交付周期控制在 20-25 天,滿足季節性生產需求。這款異形復雜零部件采用高精度加工,確保每個細節都準確無誤,滿足嚴苛應用需求。常州異形復雜零部件價位

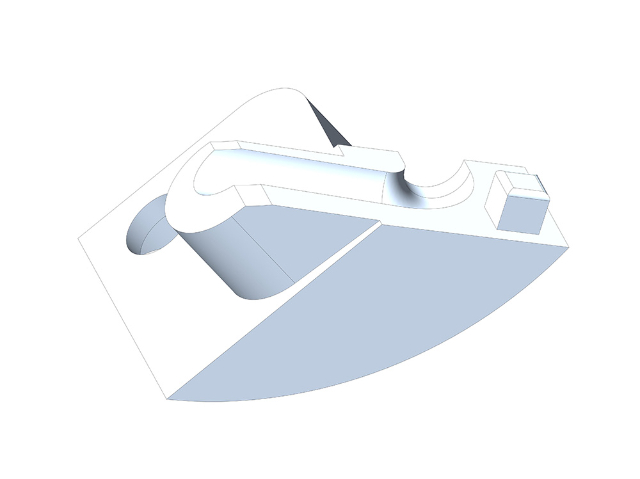

針對異形復雜零件 “傳統工藝難加工、成本高” 的行業痛點,澤信新材料依托 MIM 技術,實現異形復雜零件的高效、高精度生產。公司通過三維建模與模具仿真技術,優化異形零件的模具結構,針對零件的薄壁、中空、多分支等復雜特征,設計合理的澆口位置與流道尺寸,確保金屬粉末喂料均勻填充模具型腔,避免出現缺料、熔接痕等缺陷。材料選擇上,澤信新材料根據零件使用場景,提供鐵基、不銹鋼、鈦合金等多種材質選擇,其中鈦合金材質零件密度 4.5g/cm3,強度達 800MPa,適配輕量化需求場景(如航空航天零部件)。生產過程中,公司通過脫脂工藝分段控制,針對異形零件的不同壁厚區域(壁厚差異≤2mm),調整脫脂溫度與時間,防止零件變形;燒結階段采用加壓燒結(壓力 5-10MPa),提升零件致密度至 98% 以上,減少內部孔隙。例如為醫療器械生產的異形連接管,該零件包含 3 個不同角度的支管、2 個中空孔,傳統工藝需 5 道工序加工,澤信新材料通過 MIM 技術一次成型,尺寸精度控制在 ±0.03mm,表面粗糙度 Ra≤1.2μm,完全符合醫療器械無菌、高精度要求;經生物相容性測試,該零件無細胞毒性,滿足醫療使用標準,目前已應用于微創手術器械,為醫療企業解決復雜零件加工難題。深圳五金工具零部件價位異形支架的輕量化設計結合拓撲優化與增材制造,減重比例達65%。

工業工具領域對零部件的耐磨性、抗沖擊性和批量生產效率要求嚴格,MIM技術通過優化材料配方與工藝參數,成為刀具、模具、夾具等產品的關鍵制造方案。在切削刀具領域,MIM廣泛應用于鉆頭、銑刀、絲錐等部件:硬質合金鉆頭需在高速(>10000rpm)與高溫(>500℃)下保持切削刃鋒利度,MIM制造的WC-Co合金鉆頭通過控制鈷含量(6%-12%)與碳化鎢粒徑(0.5-2微米),可實現硬度(HRC>90)與韌性(AK>15J/cm2)的平衡,壽命較傳統粉末冶金件提升40%;絲錐需在攻絲過程中承受扭矩與軸向力,MIM制造的高速鋼絲錐通過后續真空熱處理(560℃×2小時),可將殘余應力降低至50MPa以下,斷齒率從8%降至1%以下。在模具領域,MIM技術用于制造塑料模具鑲件、壓鑄模具型芯等部件:塑料模具鑲件需在高溫(>200℃)與高壓(>100MPa)下保持尺寸穩定,MIM制造的預硬鋼(如P20、NAK80)鑲件通過優化燒結工藝,可控制淬火變形量<0.05毫米,模具壽命延長至50萬次以上;壓鑄模具型芯需承受鋁液(>700℃)的沖刷與熱疲勞,MIM制造的H13熱作模具鋼型芯通過添加0.3%的釩元素細化晶粒,熱疲勞裂紋萌生壽命從5000次提升至15000次。

異形零部件的設計通常依賴計算機輔助工程(CAE)與拓撲優化技術,工程師可通過算法生成輕量化、高的強度的比較好結構,但這一過程往往與現有制造能力脫節。例如,某型衛星支架采用仿生點陣結構,理論重量較傳統設計減輕70%,但傳統五軸CNC加工因刀具干涉無法完成內部鏤空區域的切削;某款骨科植入物設計為多孔鈦合金結構以促進骨融合,但粉末冶金工藝難以控制孔隙率與連通性,導致成品力學性能不達標。此外,異形零部件的檢測同樣面臨挑戰:傳統三坐標測量儀需針對每個曲面編制測量程序,耗時長達數小時,而光學掃描則可能因反光表面或深腔結構產生數據缺失。設計自由度與制造可行性的矛盾,已成為異形零部件產業化的首要瓶頸。異形復雜零部件的環保材料應用,符合可持續發展的理念與要求。

醫療行業對零部件的生物相容性、尺寸精度與表面質量要求極高,澤信新材料通過MIM技術實現了從結構件到功能件的多方位突破。在骨科植入物領域,公司為某跨國企業開發的MIM鈦合金椎間融合器,通過表面微孔結構設計(孔徑200-500微米,孔隙率65%),促進骨細胞長入速度提升40%,該產品已獲得FDA 510(k)認證,累計手術植入超10萬例。在手術器械領域,澤信研發的MIM不銹鋼微創手術鉗,在直徑2毫米的桿體上集成0.3毫米的傳動絲孔,通過模具優化將同軸度誤差控制在±0.01毫米以內,鉗口開合力誤差<0.2N,助力客戶產品通過ISO 13485醫療體系認證。目前,公司醫療產品線涵蓋骨科、外科、內窺鏡三大領域,異形件年交付量突破300萬件,與強生、美敦力等企業建立深度合作,成為國內醫療MIM領域市占率top3的供應商。這款異形復雜零部件的散熱設計獨特,有效提升了裝備的散熱性能。東莞異形復雜零部件大概多少錢

汽車變速器中的異形齒輪通過滾齒-磨齒復合工藝,降低嚙合噪音至65dB以下。常州異形復雜零部件價位

醫療器械零部件需滿足嚴格的無菌要求,澤信新材料從設計、生產到包裝,全流程保障零部件無菌性。在設計上,零部件結構避免死角與凹陷,表面粗糙度 Ra≤0.8μm,減少細菌滋生空間;針對需頻繁消毒的零部件(如手術器械鉗頭),設計為光滑無毛刺結構,便于高溫高壓滅菌時蒸汽穿透,確保滅菌徹底。生產過程中,零部件在萬級潔凈車間進行注射、脫脂工序,空氣中塵埃粒子數≤3520 個 /m3,避免粉塵污染;燒結后采用電化學拋光處理,進一步提升表面光潔度,同時去除表面氧化層,減少細菌附著;成品需經過 121℃、20 分鐘高壓蒸汽滅菌(ISO 17665-1),確保無菌狀態,滅菌后立即進行無菌包裝(采用醫用級 Tyvek 紙與 PET 膜復合包裝),包裝密封性通過染料滲透測試(ISO 11607-1),無泄漏現象。常州異形復雜零部件價位

- 泰州戶外用品零部件價位 2025-12-09

- 珠海五金零部件廠家現貨 2025-12-09

- 南昌五金工具零部件是什么 2025-12-09

- 山東自行車變速器零部件設計 2025-12-09

- 聊城鎖具零部件大概多少錢 2025-12-09

- 東莞機械零部件大概多少錢 2025-12-09

- 廈門機械零部件市場價格 2025-12-09

- 江蘇LED箱體零部件設計 2025-12-09

- 零部件 2025-12-09

- 煙臺五金零部件技術指導 2025-12-09

- 環槽鉚釘HUCK99-6001鉚槍頭 2025-12-09

- 重慶創新智能烹飪設備定做價格 2025-12-09

- 空調用分配器批發價格 2025-12-09

- 滁州圓螺母用止退墊圈錐面墊圈經久耐用 2025-12-09

- 梁溪區合金材料誠信合作 2025-12-09

- 黑龍江保護鏡片光學鍍膜供應商 2025-12-09

- 泰州戶外用品零部件價位 2025-12-09

- 成都空調水力平衡分配器生產廠家 2025-12-09

- 青海不銹鋼管材加工定制 2025-12-09

- 進口碟形彈簧現貨 2025-12-09