杭州LED箱體零部件設計

為五金工具零部件設計的 8 腔模具,通過模流分析優化流道平衡,各腔零部件重量差異≤2%,尺寸偏差≤0.01mm,生產效率達 800 件 / 小時,較單腔模具提升 8 倍;模具經 50 萬模次生產后,型腔磨損量≤0.003mm,仍可滿足零部件精度要求。目前澤信新材料擁有專業模具設計與制造團隊,可根據客戶零部件圖紙,在 10-15 天內完成模具設計與試模,同時提供模具維護與修復服務,延長模具使用壽命,助力客戶降低初期投入與生產成本,模具交付合格率達 98% 以上。五金工具里的鉗口零部件,影響著夾持物品的穩定性。杭州LED箱體零部件設計

零部件創新正圍繞“輕量化、智能化、可持續化”三大方向展開。輕量化方面,鎂合金零部件在汽車領域的應用快速增長,其密度只為鋁的2/3,可使車身減重30%,燃油效率提升7%;智能化領域,MEMS傳感器(微機電系統)將壓力、溫度、加速度等多參數集成于毫米級芯片,推動汽車從“機械控制”向“電子智能”轉型;可持續化趨勢下,生物基塑料零部件(如用玉米淀粉制成的手機外殼)可降低碳排放50%,再生鋁零部件(利用廢舊易拉罐熔煉)能耗只為原生鋁的5%。此外,數字孿生技術通過虛擬建模優化零部件設計,使航空發動機葉片的疲勞壽命預測準確率從60%提升至90%;增材制造(3D打印)實現“按需生產”,將航空零部件庫存成本降低80%。據麥肯錫預測,到2030年,智能化與可持續化零部件將占據全球市場的45%,年復合增長率達12%。江門轉軸零部件價位異形復雜零部件的制造精度達到微米級,滿足了高精度裝備的需求。

澤信新材料針對客戶多樣化需求,提供零部件定制化服務,建立高效的客戶協作流程。在需求溝通階段,公司售前技術團隊(7*24 小時響應)與客戶對接,明確零部件的使用場景、性能要求(如強度、耐腐蝕性)、尺寸精度、外觀需求,同時提供材料選型與結構優化建議,例如針對輕量化需求,推薦鋁合金或鈦合金材質;針對復雜結構,建議一體化成型減少裝配環節。設計階段,澤信新材料根據客戶圖紙,進行三維建模與模具設計,通過 CAE 分析驗證零部件結構合理性,避免設計缺陷,同時提供設計方案確認書,與客戶達成一致后啟動模具制造,模具設計周期控制在 7-10 天。生產階段,公司按客戶訂單量安排生產,小批量訂單(500-5000 件)15-20 天交付,大批量訂單(≥10000 件)20-25 天交付,同時提供生產進度實時反饋,客戶可通過專屬賬號查詢生產狀態。

為折疊屏手機生產的鉸鏈零部件,澤信新材料通過 MIM 技術一體成型復雜鉸鏈結構,表面粗糙度 Ra≤0.2μm,外觀無瑕疵;尺寸精度控制在 ±0.008mm,鉸鏈開合順暢,折疊次數達 20 萬次后,尺寸偏差≤0.01mm,仍可正常使用。公司通過外觀與尺寸雙重檢測,外觀采用視覺檢測系統(檢測精度 0.01mm),尺寸采用三坐標測量儀,確保零部件外觀與尺寸同時達標,外觀合格率達 99.7%,尺寸合格率達 99.9%,完全滿足消費電子企業對產品細節的高要求,目前已為多家消費電子企業提供鉸鏈、中框、支架等零部件,支持 5G、折疊屏等新興產品,助力消費電子企業提升產品競爭力。五金工具中的軸承零部件,減少摩擦,使轉動更順暢。

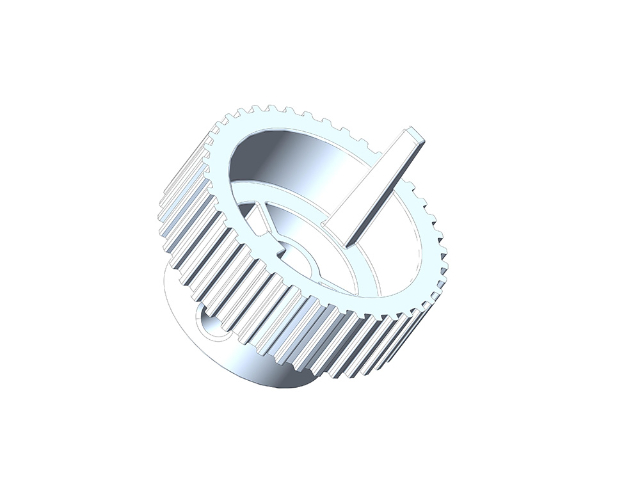

電錘活塞設計為中空結構,減輕重量的同時,通過壁厚均勻分布,提升抗沖擊穩定性。耐沖擊測試環節,公司采用落錘沖擊試驗機,對零部件進行沖擊測試:電動工具齒輪在 5J 沖擊能量下,無裂紋;電錘活塞在 10J 沖擊能量下,無變形,完全符合電動工具使用標準。目前該類耐沖擊零部件已應用于沖擊鉆、電錘、電鋸等電動工具,客戶反饋零部件在高頻沖擊工況下,使用壽命較傳統工藝產品提升 2 倍以上,澤信新材料可根據電動工具的沖擊參數,定制零部件耐沖擊方案,交付周期控制在 15-20 天,滿足電動工具企業快速生產需求。異形光學鏡片的模壓成型需控制溫度梯度,避免熱應力導致面型變形。廣州五金工具零部件

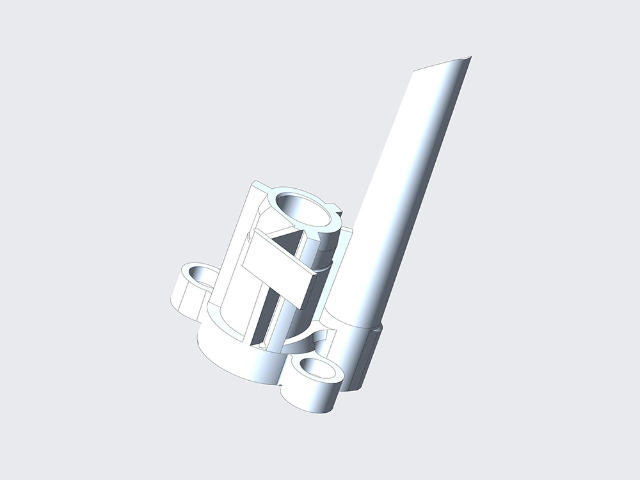

通過創新設計,這款異形復雜零部件實現了功能的集成化與結構的緊湊化。杭州LED箱體零部件設計

機械行業對零部件的標準化與定制化需求并存,澤信新材料通過建立標準化產品庫與定制化服務體系,滿足雙重需求。標準化方面,公司針對機械行業常用零部件(如齒輪、軸套、連接件),建立標準化產品庫,涵蓋 100 余種規格,材料包括鐵基料與不銹鋼,尺寸精度控制在 ±0.02mm,性能參數統一,客戶可直接選用,無需重新設計,交付周期縮短至 7-10 天,降低機械企業采購成本與時間成本。定制化方面,針對機械行業特殊需求(如異形結構、特殊性能),澤信新材料提供全流程定制服務:從需求溝通、結構設計、模具開發到生產交付,全程由專業團隊跟進。杭州LED箱體零部件設計

- 泰州LED箱體零部件是什么 2025-12-10

- 江蘇五金零部件大概多少錢 2025-12-10

- 菏澤機械零部件大概多少錢 2025-12-10

- 廈門機械零部件報價 2025-12-10

- 寧波LED箱體零部件價位 2025-12-10

- 徐州自行車變速器零部件是什么 2025-12-10

- 江門五金零部件 2025-12-10

- 煙臺自行車變速器零部件代加工 2025-12-10

- 聊城LED箱體零部件技術指導 2025-12-10

- 東營轉軸零部件大概多少錢 2025-12-10

- 洛陽電抗器鐵芯 2025-12-10

- 南通翼辰不銹鋼焊材焊材商家 2025-12-10

- 上海AC0910中壓壓縮泵 2025-12-10

- 湛江室內纜模具 2025-12-10

- 國內壓鉚螺母配送 2025-12-10

- 蘇州細霧噴嘴工廠 2025-12-10

- 東莞銅材掛鍍解決方案 2025-12-10

- 黑龍江金屬工程定制施工承包 2025-12-10

- 揚州進口碟形彈簧樣品 2025-12-10

- 濟寧日用沖壓件加盟 2025-12-10