廣州鎖具金屬粉末注射推薦廠家

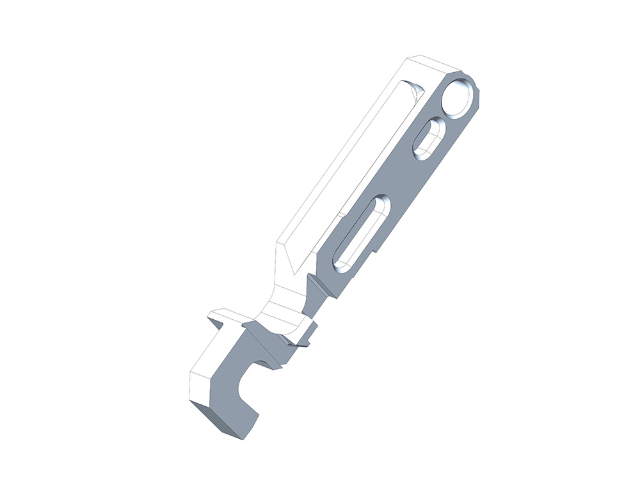

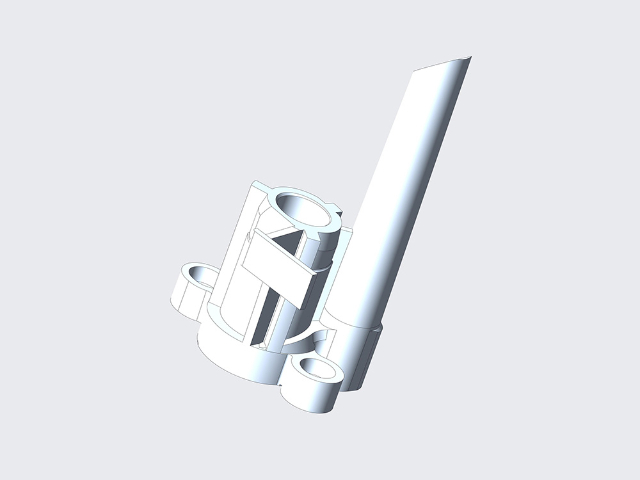

轉軸金屬粉末注射成型工藝流程主要包括喂料制備、注射成型、脫脂和燒結四個關鍵步驟。喂料制備是將金屬粉末與粘結劑在一定的溫度和壓力下混合均勻,形成具有良好流動性和穩定性的喂料。這一步驟對喂料的質量要求極高,因為喂料的性能直接影響到后續注射成型的質量。注射成型是將制備好的喂料通過注射成型機注入到模具型腔中,在高壓和高速的作用下,喂料充滿模具型腔并冷卻固化,形成轉軸的生坯。注射成型過程中需要精確控制注射壓力、溫度、速度等參數,以確保生坯的質量和尺寸精度。脫脂是將生坯中的粘結劑去除的過程,通常采用熱脫脂、溶劑脫脂或催化脫脂等方法。脫脂過程需要嚴格控制溫度和時間,避免生坯出現變形、開裂等缺陷。燒結是將脫脂后的生坯在高溫下進行加熱處理,使金屬粉末顆粒相互結合,形成致密的金屬零件。燒結溫度、時間和氣氛等參數對轉軸的性能有著重要影響,需要根據金屬材料的特性進行優化。借助金屬粉末注射技術,澤信制造的五金鋸條,齒形分布均勻,鋸割材料更順暢。廣州鎖具金屬粉末注射推薦廠家

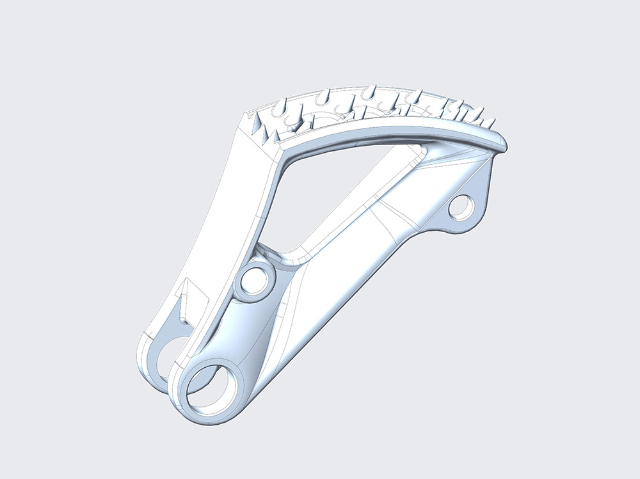

金屬粉末注射加工技術在眾多領域展現出優異的應用成效。在汽車制造領域,MIM技術可用于生產發動機的活塞銷、氣門導管,傳動系統的齒輪、同步器齒轂等零件。這些零件要求具有高的強度、高耐磨性和良好的尺寸精度,MIM技術能夠滿足這些嚴苛要求,同時降低生產成本,提高生產效率。在電子行業,MIM技術廣泛應用于制造手機、電腦等電子產品的精密零部件,如連接器、接插件、攝像頭支架等。隨著電子產品向小型化、輕薄化方向發展,MIM技術憑借其高精度成型能力,為電子產品的設計提供了更大的靈活性。在醫療器械領域,MIM技術可用于制造手術器械、植入物等,如骨科植入物、牙科種植體等。其制造的零件具有良好的生物相容性和力學性能,確保了醫療器械的安全性和有效性。上海五金金屬粉末注射澤信采用金屬粉末注射生產的鉗子,咬合部位精度高,夾持物件時穩定不易滑落。

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術相結合的近凈成型工藝。其關鍵流程分為四個階段:首先,將微米級金屬粉末(粒徑通常為2-20μm)與熱塑性粘結劑(如聚甲醛、石蠟)按體積比60:40混合,通過密煉機均勻塑化形成喂料;其次,將喂料加熱至150-200℃后注入精密模具型腔,成型出與終產品形狀接近的生坯;隨后,生坯通過溶劑脫脂或催化脫脂去除大部分粘結劑,形成多孔骨架;,在高溫燒結爐(1100-1400℃)中完成致密化,使金屬顆粒通過擴散連接形成全致密零件。該工藝突破了傳統粉末冶金只能制造簡單形狀的限制,可實現內齒、異形槽、薄壁等復雜結構的同步成型,材料利用率高達95%以上,明顯優于機加工(材料去除率常達70%)。

消費電子產品的輕薄化趨勢對轉軸設計提出更高挑戰。以折疊屏手機轉軸為例,其需承受20萬次以上的開合測試,同時要求零件壁厚小于0.5mm、表面粗糙度Ra≤0.4μm。MIM技術通過優化粉末粒徑分布(2-15μm)和粘結劑體系(聚甲醛基為主),實現了轉軸關鍵組件的一體化成型。例如,某品牌折疊屏鉸鏈采用MIM工藝后,將原有12個分散零件整合為3個MIM件,裝配效率提升3倍,且通過燒結工藝使零件密度達到98%以上,抗拉強度提升至1200MPa。此外,MIM支持表面處理工藝(如PVD鍍膜),使轉軸在高頻使用下仍保持低摩擦系數,延長產品壽命。澤信新材料專注MIM技術,將復雜金屬零件生產流程簡化,效率大幅提升。

MIM工藝在環保和資源利用方面具有獨特優勢。首先,其材料利用率高(>95%),明顯減少金屬廢料產生。例如,制造航空發動機葉片時,MIM較傳統鍛造工藝可減少60%的原材料消耗。其次,MIM支持粉末回收利用,通過篩分和再生處理,回收粉末的性能(如流動性、粒徑分布)可恢復至新粉的90%以上,降低對原生金屬的依賴。此外,MIM的粘結劑體系(如聚甲醛、石蠟)在脫脂階段可通過熱解轉化為可燃氣體,用于燒結爐的能源補充,實現能源循環利用。在碳中和背景下,MIM工藝的單位產品碳排放較機加工降低35%,且通過采用綠色電力和低碳合金材料,可進一步將碳足跡減少至傳統工藝的1/3。隨著循環經濟理念的推廣,MIM技術正成為金屬零件制造領域實現可持續發展的關鍵路徑。東莞市澤信新材料科技以金屬粉末注射工藝打造 LED 箱體,一體成型的散熱鰭片增強熱量傳導效率。自行車變速器金屬粉末注射廠家現貨

MIM技術實現0.1mm級精密配合,例如耳機轉軸開合壽命達10萬次。廣州鎖具金屬粉末注射推薦廠家

燒結是MIM工藝中實現零件致密化與性能提升的關鍵步驟。其原理是通過高溫(通常為金屬熔點的70%-90%)使粉末顆粒間發生擴散連接,消除孔隙并形成連續金屬基體。例如,316L不銹鋼的燒結溫度為1350-1400℃,保溫時間2-4小時,配合氫氣氣氛還原表面氧化層,可獲得抗拉強度>520MPa、延伸率>30%的零件,性能接近鍛造材料;鈦合金(Ti6Al4V)的燒結則需在真空或氬氣保護下進行,溫度控制在1250-1300℃,以避免晶粒粗化導致韌性下降。燒結后的零件可能需進行后處理以進一步提升性能:熱處理(如固溶+時效)可調整組織結構,提高硬度與耐磨性;表面處理(如拋光、噴砂、PVD鍍層)可改善外觀與耐腐蝕性。某汽車零部件廠商通過優化燒結曲線與后續深冷處理,將變速箱同步器齒環的疲勞壽命從10萬次提升至50萬次,滿足了高級車型的嚴苛要求。廣州鎖具金屬粉末注射推薦廠家

- 泰州LED箱體零部件是什么 2025-12-10

- 江蘇五金零部件大概多少錢 2025-12-10

- 寧波LED箱體零部件價位 2025-12-10

- 煙臺自行車變速器零部件代加工 2025-12-10

- 泰州戶外用品零部件價位 2025-12-09

- 珠海五金零部件廠家現貨 2025-12-09

- 南昌五金工具零部件是什么 2025-12-09

- 山東自行車變速器零部件設計 2025-12-09

- 聊城鎖具零部件大概多少錢 2025-12-09

- 東莞機械零部件大概多少錢 2025-12-09

- 國內壓鉚螺母配送 2025-12-10

- 蘇州細霧噴嘴工廠 2025-12-10

- 東莞銅材掛鍍解決方案 2025-12-10

- 黑龍江金屬工程定制施工承包 2025-12-10

- 揚州進口碟形彈簧樣品 2025-12-10

- 濟寧日用沖壓件加盟 2025-12-10

- 佛山高硬麻花鉆頭推薦 2025-12-10

- 太原機械電柜拉手供應商 2025-12-10

- 無錫沖擊鉆價格 2025-12-10

- 合肥外舌止動墊圈性能穩定 2025-12-10