江蘇機械金屬粉末注射加工

MIM技術兼容多種金屬材料體系,涵蓋鐵基、鎳基、鈷基合金以及鈦合金、不銹鋼等,能夠根據應用場景定制材料性能。例如,在消費電子領域,316L不銹鋼通過MIM成型后,經固溶處理和時效強化,抗拉強度可達800MPa,耐腐蝕性滿足鹽霧測試1000小時無銹蝕,適用于手機轉軸、智能手表表殼等高頻使用部件;在汽車工業中,低合金鋼(如4140鋼)經MIM制造的傳動齒輪,通過滲碳淬火處理,表面硬度可達HRC58-62,心部韌性保持良好,滿足20萬次疲勞測試需求。此外,MIM支持材料成分的精確調控,如添加0.1%-0.5%的鉬元素可提升不銹鋼的高溫穩定性,添加0.05%的硼元素能細化晶粒,提高材料強度。近年來,多材料MIM技術(如金屬-陶瓷復合成型)進一步拓展了應用邊界,例如在發動機閥門中集成耐磨碳化鎢涂層,實現局部區域性能的梯度優化。澤信的金屬粉末注射轉軸,表面經特殊處理,形成致密防護層,有效抵御日常使用中的磨損與腐蝕。江蘇機械金屬粉末注射加工

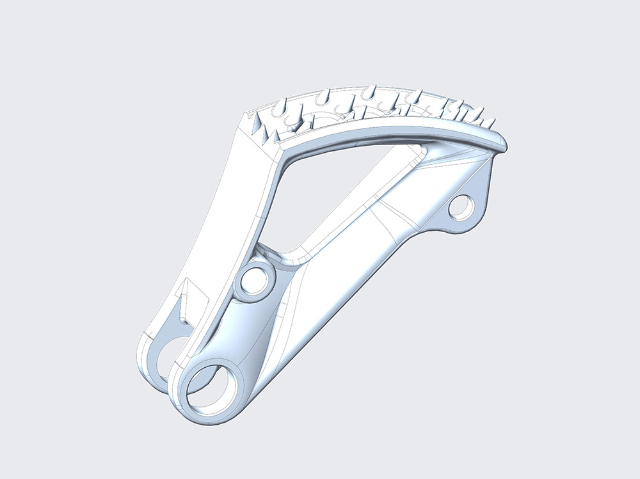

金屬粉末注射成型(MIM)的關鍵優勢在于其近凈成型能力,能夠直接制造出接近終形狀的復雜零件,明顯減少后續加工工序。傳統加工方式(如機加工、鍛造)在面對異形孔、內齒、薄壁結構等復雜特征時,往往需要多道工序組合,且材料去除率高(可達70%以上)。而MIM技術通過將金屬粉末與粘結劑混合后注射成型,可一次性實現三維復雜結構的成型,材料利用率通常超過95%。例如,在制造醫療器械中的微型齒輪時,MIM可同步成型0.2mm深的內齒和0.5mm壁厚的殼體,避免了傳統切削加工中因刀具可達性限制導致的工藝瓶頸。此外,MIM支持跨尺度結構集成,如將直徑2mm的軸與直徑20mm的法蘭盤一體成型,無需組裝,明顯提升零件的結構剛性和可靠性。江蘇機械金屬粉末注射加工利用金屬粉末注射技術生產醫療器械部件,經多輪檢測確保生物相容性達標,安全可靠。

MIM突破傳統工藝限制,可一次性成型內螺紋(模數0.05mm)、異形流道(直徑0.3mm)等特征。例如,電控汽油噴油器磁路結構(鐵芯、銜鐵等)通過MIM整合為單一零件,零件數量從20個減少至4個,裝配時間縮短75%。MIM支持鈦合金、軟磁材料等特種合金應用,同時材料利用率達95%以上。以渦輪增壓器零件為例,MIM工藝較機加工成本降低60%,較精密鑄造良品率提升30%。MIM零件密度均勻性達±0.02g/cm3,助力汽車減重。某車型采用MIM支架后,整車重量減輕12kg,續航里程增加8%。此外,MIM工藝廢料回收率超90%,較傳統工藝減少60%金屬消耗。

盡管MIM技術優勢明顯,但其發展仍面臨三大挑戰:一是材料成本高,高性能合金粉末(如鈦合金、鈷基合金)價格是普通不銹鋼的3-5倍,限制了大規模應用;二是脫脂-燒結周期長(通常需20-40小時),導致生產效率低于壓鑄或機加工;三是大型零件(尺寸>100毫米)易因收縮不均產生變形,尺寸精度控制難度大。針對這些問題,行業正探索多條創新路徑:在材料方面,通過氣霧化法制備低成本、高純凈度的合金粉末,例如某企業開發的預合金化鈦鋁粉末,將成本降低40%;在工藝方面,開發快速脫脂技術(如微波輔助脫脂)和高速燒結爐(采用感應加熱將燒結時間縮短至1小時以內);在裝備方面,引入多材料共注射技術,實現金屬-塑料或金屬-陶瓷復合結構的一體化成型,例如某企業制造的5G基站散熱器,通過MIM成型銅芯+塑料外殼的復合結構,導熱效率提升20%。此外,AI技術在MIM工藝優化中的應用也日益寬泛,例如通過機器學習模型預測燒結收縮率,可將尺寸精度從±0.2%提升至±0.05%,為高級制造提供更強支撐。金屬粉末注射成型在汽車零件制造中,實現一次成型多個結構,減少后續加工工序。

金屬粉末注射加工的工藝流程嚴謹且環環相扣。首先是喂料制備,要精心挑選金屬粉末,確保其粒度分布均勻、純度高,同時選擇合適的粘結劑,將兩者在特定設備中混合并加熱,使粘結劑充分包裹金屬粉末,形成均勻穩定的喂料。接著是注射成型,將喂料加入注射成型機料筒,加熱至適宜溫度使其具有良好的流動性,通過螺桿的旋轉和加壓,將喂料準確注入模具型腔。冷卻后開模取出生坯。然后進入脫脂環節,目的是去除生坯中的粘結劑,常用方法有熱脫脂、溶劑脫脂和催化脫脂等,需嚴格控制溫度、時間和氣氛等參數,防止生坯變形或開裂。是燒結,將脫脂后的坯件置于高溫燒結爐中,使金屬粉末顆粒之間發生擴散、結合,形成致密的金屬零件,同時提高其力學性能和物理性能。從2019年至今,澤信用MIM技術重新定義金屬零件制造標準。中山五金金屬粉末注射加工

金屬粉末注射工藝打造的五金螺絲刀,刀頭硬度經特殊處理,擰動螺絲時耐磨且不易磨損變形。江蘇機械金屬粉末注射加工

金屬粉末注射成型(MIM)在消費電子領域的應用已成為實現產品小型化、功能集成化的關鍵技術。智能手機、可穿戴設備等對零部件的尺寸精度(±0.02mm)、結構復雜度(如0.3mm內螺紋)和材料性能(高的強度、耐腐蝕)要求極高。例如,蘋果iPhone的SIM卡托通過MIM成型,將傳統機加工需分步制造的卡槽、彈簧片和定位銷整合為單一零件,厚度只1.2mm,卻能承受50N的插拔力而不變形。在TWS耳機充電盒中,MIM制造的鉸鏈軸實現0.1mm級間隙控制,開合壽命達10萬次以上,遠超傳統沖壓工藝的2萬次。此外,MIM支持多材料復合成型,如將不銹鋼(強度)與銅合金(導電性)結合,制造出同時具備結構支撐和電磁屏蔽功能的手機中框組件,使5G信號衰減降低30%。隨著折疊屏手機的普及,MIM技術已成為鉸鏈系統關鍵部件(如齒輪組、同步板)的主流制造方案,單臺設備鉸鏈零件數量從傳統方案的12個減少至4個,裝配效率提升4倍。江蘇機械金屬粉末注射加工

- 菏澤五金零部件價位 2025-12-08

- 鎮江異形復雜零部件量大從優 2025-12-08

- 揚州轉軸零部件市場價格 2025-12-08

- 德州鎖具零部件代加工 2025-12-07

- 異形復雜零部件 2025-12-07

- 廈門機械零部件代加工 2025-12-07

- 佛山鎖具零部件廠家現貨 2025-12-07

- 泰州機械零部件大概多少錢 2025-12-07

- 江門戶外用品零部件市場價格 2025-12-07

- 宿遷五金零部件是什么 2025-12-07

- 福建虎克鉚釘機2581 2025-12-08

- 立式氣動攪拌機設計 2025-12-08

- 北京好用的智能辦公產品什么價格 2025-12-08

- 惠州紙砂紙價格 2025-12-08

- 德國必威網關和模塊模塊BWU2977 2025-12-08

- 北京智能壓鑄周邊設備生產廠家 2025-12-08

- 6字模具光纖模具類型 2025-12-08

- 濱州哪里有沖壓件排行榜 2025-12-08

- 廣州發動機冷藏車離合器 2025-12-08

- 宣城重卡防松螺母價格 2025-12-08