潮州五金金屬粉末注射加工

MIM技術在五金工具大批量制造中具有明顯成本優勢。以年產50萬件的套筒扳手為例,MIM工藝的單件成本(含模具分攤)約為1.2美元,較傳統鍛造+機加工方案(單件成本2.5美元)降低52%,且生產周期從20天縮短至7天。模具壽命方面,質量鋼模(如H13鋼)在MIM工藝中可完成80萬次以上注射,單次成本分攤低至0.0015美元/件。自動化生產線集成進一步降低成本,從粉末混合到燒結的全流程無人化操作使人工成本占比降至10%以下。對于復雜結構件(如帶內六角孔的套筒),MIM的綜合成本較CNC加工降低65%,成為高級工具品牌(如Snap-on、Wera)提升市場競爭力的關鍵技術。例如,某品牌通過MIM將12件分散的套筒組件整合為3件,裝配效率提升4倍,單套工具成本下降40%。采用金屬粉末注射工藝的五金剪刀,刀刃貼合緊密,裁剪金屬薄片時切口整齊無毛邊。潮州五金金屬粉末注射加工

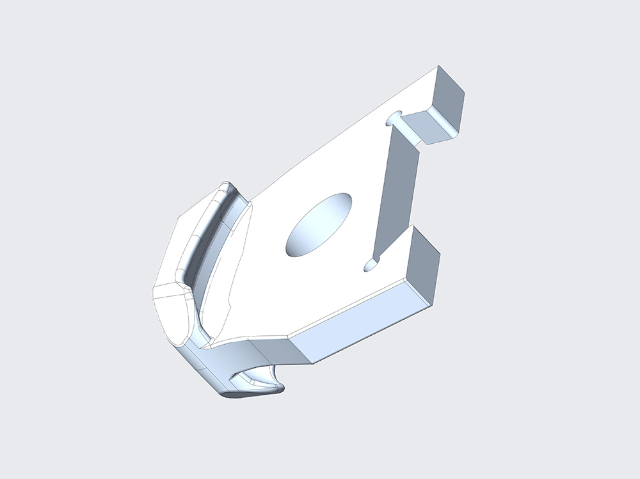

轉軸金屬粉末注射成型工藝流程主要包括喂料制備、注射成型、脫脂和燒結四個關鍵步驟。喂料制備是將金屬粉末與粘結劑在一定的溫度和壓力下混合均勻,形成具有良好流動性和穩定性的喂料。這一步驟對喂料的質量要求極高,因為喂料的性能直接影響到后續注射成型的質量。注射成型是將制備好的喂料通過注射成型機注入到模具型腔中,在高壓和高速的作用下,喂料充滿模具型腔并冷卻固化,形成轉軸的生坯。注射成型過程中需要精確控制注射壓力、溫度、速度等參數,以確保生坯的質量和尺寸精度。脫脂是將生坯中的粘結劑去除的過程,通常采用熱脫脂、溶劑脫脂或催化脫脂等方法。脫脂過程需要嚴格控制溫度和時間,避免生坯出現變形、開裂等缺陷。燒結是將脫脂后的生坯在高溫下進行加熱處理,使金屬粉末顆粒相互結合,形成致密的金屬零件。燒結溫度、時間和氣氛等參數對轉軸的性能有著重要影響,需要根據金屬材料的特性進行優化。廣州異形復雜金屬粉末注射加工廠家澤信與高校聯合研發納米級粉末,目標將MIM精度提升至0.05mm級。

金屬粉末注射成型技術具有諸多明顯優勢,使其在眾多制造技術中脫穎而出。首先,該技術可以制造出形狀極為復雜的金屬零件,這是傳統粉末冶金和機械加工方法難以實現的。例如,一些具有內部孔洞、薄壁結構或復雜曲面的零件,通過MIM技術可以輕松成型,很大減少了后續的加工工序和成本。其次,MIM技術能夠實現零件的高精度成型,尺寸精度可達±0.1%-±0.3%,表面粗糙度低,減少了后續的磨削、拋光等精加工工序,提高了生產效率和產品質量。此外,該技術適合大批量生產,能夠明顯降低單個零件的生產成本。而且,MIM技術可以使用多種金屬材料,包括不銹鋼、鐵基合金、鎳基合金、鈦合金等,滿足不同領域對零件材料性能的要求。這些優勢使得MIM技術在市場競爭中具有獨特的魅力,為企業提供了更高效、更經濟的制造解決方案。

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術深度融合的近凈成形工藝。其關鍵原理是通過將金屬粉末與熱塑性粘結劑混合制成均勻喂料,利用注射成型機將喂料注入精密模具,形成具有復雜幾何形狀的“生坯”,再經過脫脂(去除粘結劑)和燒結(高溫致密化)兩步關鍵后處理,終獲得密度接近理論值(>98%)的金屬零件。MIM的工藝流程可分為四大階段:喂料制備(粉末與粘結劑混合、造粒)、注射成型(模腔填充、保壓冷卻)、脫脂(熱解或溶劑溶解粘結劑)、燒結(粉末顆粒擴散連接)。相較于傳統加工方式,MIM能夠突破幾何形狀限制,實現內部孔洞、薄壁結構(壁厚<0.3毫米)、微小特征(尺寸<0.05毫米)的一體化成型,且材料利用率高達95%以上,尤其適合中小批量(年產量1萬-50萬件)的高精度、復雜結構零件生產,已成為消費電子、醫療器械、汽車零部件等領域的關鍵制造技術。從手機SIM卡托到骨科植入物,澤信用MIM技術重塑金屬零件制造。

汽車傳動系統中的轉軸需滿足高扭矩、低噪音的運行要求。MIM工藝通過精密模具設計和燒結收縮率補償技術,將轉軸的同軸度誤差控制在0.01mm以內,圓跳動誤差≤0.02mm。例如,在新能源汽車減速器轉軸制造中,MIM工藝替代了傳統鍛造+機加工方案,使零件重量減輕25%,同時將加工工序從8道縮減至3道,單件成本降低55%。此外,MIM支持鐵基、鎳基等低成本合金的應用,通過材料替代使轉軸成本較不銹鋼方案下降40%,而疲勞壽命仍能達到10^7次循環以上,滿足汽車行業10年質保要求。東莞市澤信新材料科技運用金屬粉末注射技術,使轉軸內外徑尺寸誤差控制在極小范圍,適配設備更準確。中山鎖具金屬粉末注射廠家

澤信采用金屬粉末注射生產的鉗子,咬合部位精度高,夾持物件時穩定不易滑落。潮州五金金屬粉末注射加工

MIM技術的材料適用性正從傳統不銹鋼、低合金鋼向高性能合金和復合材料擴展。目前,可商業化應用的MIM材料已超過50種,包括鐵基(如4140鉻鉬鋼)、鎳基(如Inconel718高溫合金)、鈷基(如Stellite6耐磨合金)以及鈦合金(如Ti6Al4V)。其中,鈦合金MIM零件因生物相容性優異,在醫療植入物領域增長迅速:某企業利用MIM技術制造的髖關節球頭,通過優化粉末粒徑分布(D50=8微米)和燒結工藝,將孔隙率降低至0.5%以下,疲勞壽命較傳統鑄造件提升3倍。此外,金屬-陶瓷復合粉末的MIM成型也取得突破,例如在316L不銹鋼基體中添加10%碳化鎢(WC)顆粒,可制備出硬度達HRC60的模具鑲件,使用壽命較普通模具鋼提高5倍。在應用領域方面,MIM正從消費電子(如手機卡托、攝像頭支架)向航空航天(如渦輪葉片冷卻孔結構件)、能源(如燃料電池雙極板)等高級市場滲透,預計到2025年全球MIM市場規模將突破50億美元。潮州五金金屬粉末注射加工

- 東莞轉軸零部件廠家現貨 2025-12-05

- 蘇州鎖具零部件代加工 2025-12-05

- 清遠自行車變速器金屬粉末注射推薦廠家 2025-12-05

- 濟南戶外用品零部件市場價格 2025-12-05

- 菏澤鎖具零部件技術指導 2025-12-05

- 江門五金零部件代加工 2025-12-05

- 德州鎖具零部件廠家現貨 2025-12-05

- 青島異形復雜零部件是什么 2025-12-05

- 菏澤LED箱體零部件代加工 2025-12-05

- 青島轉軸零部件量大從優 2025-12-05

- 貴州街道智能道閘市面價 2025-12-05

- 麗水自鎖防松螺母怎么安裝簡單 2025-12-05

- 鋁裝飾條 連接鋁管 材6061特殊器械型材 圓管弧形 2025-12-05

- 北京拉線冷藏車離合器 2025-12-05

- 重慶大口徑特氟龍軟管軟管 2025-12-05

- 長沙不銹鋼制品非標定制工廠 2025-12-05

- 武義電動車鋁壓鑄廠家 2025-12-05

- 安徽GB6170螺母品牌 2025-12-05

- 無錫分離冷藏車離合器檢測 2025-12-05

- 皮線纜模具擠出機頭價格 2025-12-05