惠州五金零部件大概多少錢

澤信新材料零部件在 LED 照明行業中的散熱與結構協同設計:生產過程中,公司嚴格控制零部件表面粗糙度(Ra≤1.2μm),減少散熱阻力,同時通過精密模具設計,確保散熱鰭片尺寸一致性(偏差≤0.1mm),避免因鰭片變形影響散熱。目前該類 LED 照明零部件已應用于路燈、室內照明、顯示屏等領域,客戶反饋零部件散熱效果良好,LED 照明設備故障率低于 0.5%,澤信新材料可根據 LED 功率、散熱需求,定制散熱器結構與尺寸,同時提供散熱模擬分析,助力 LED 照明企業優化產品散熱設計,提升產品性能。五金工具的密封圈零部件,防止液體和氣體泄漏。惠州五金零部件大概多少錢

澤信新材料深入研究金屬粉末注射成型(MIM)工藝參數對零部件性能的影響,通過優化工藝,提升零部件質量穩定性。在混煉環節,公司控制金屬粉末與粘結劑的混合溫度(150-180℃)與時間(30-60 分鐘),確保喂料均勻性,避免因喂料不均導致零部件密度差異(密度差≤0.1g/cm3);注射環節,調整注射壓力(80-120MPa)與速度(50-100mm/s),防止零部件出現飛邊、缺料,飛邊厚度控制在≤0.05mm。脫脂環節是影響零部件變形的關鍵,澤信新材料采用兩步脫脂法。惠州戶外用品零部件這款異形復雜零部件的流線型設計,減少了風阻,提升了運動效率。

異形零部件的制造正加速向數字化、智能化方向演進。數字孿生技術通過構建虛擬加工模型,可提前的預測工藝參數對變形、殘余應力的影響,優化加工路徑;人工智能算法則通過分析歷史數據,自動生成比較好切削策略,例如某企業開發的AI切削參數推薦系統,將異形模具的加工效率提升了35%;在檢測環節,基于深度學習的視覺檢測系統可實時識別表面缺陷,其準確率較人工目檢提高80%。更值得關注的是,區塊鏈技術開始應用于異形零部件的全生命周期管理:從原材料溯源、加工過程記錄到維修歷史追蹤,所有數據均上鏈存證,確保高級裝備的“數字身份”可追溯。隨著5G、工業互聯網與邊緣計算的融合,異形零部件的制造正從“單機智能化”邁向“全局協同化”,為全球供應鏈的韌性提升提供關鍵支撐。

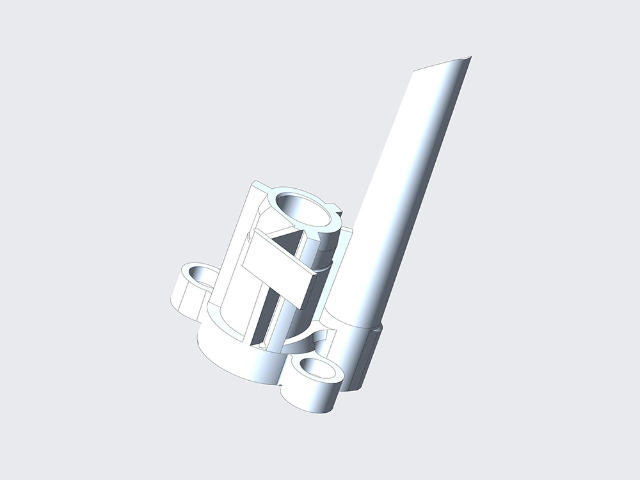

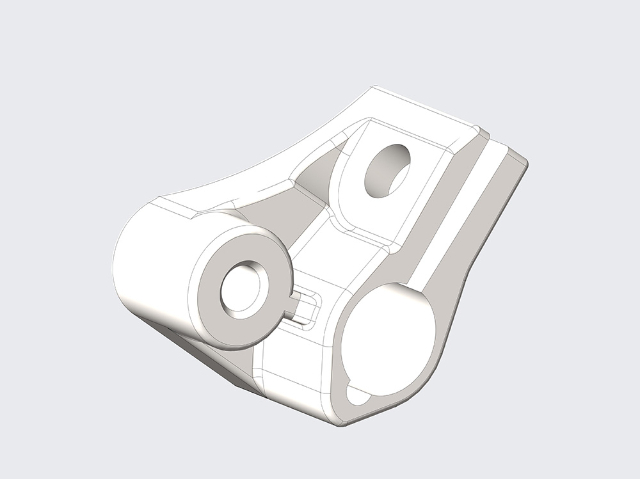

澤信新材料針對客戶多樣化需求,提供零部件定制化服務,建立高效的客戶協作流程。在需求溝通階段,公司售前技術團隊(7*24 小時響應)與客戶對接,明確零部件的使用場景、性能要求(如強度、耐腐蝕性)、尺寸精度、外觀需求,同時提供材料選型與結構優化建議,例如針對輕量化需求,推薦鋁合金或鈦合金材質;針對復雜結構,建議一體化成型減少裝配環節。設計階段,澤信新材料根據客戶圖紙,進行三維建模與模具設計,通過 CAE 分析驗證零部件結構合理性,避免設計缺陷,同時提供設計方案確認書,與客戶達成一致后啟動模具制造,模具設計周期控制在 7-10 天。生產階段,公司按客戶訂單量安排生產,小批量訂單(500-5000 件)15-20 天交付,大批量訂單(≥10000 件)20-25 天交付,同時提供生產進度實時反饋,客戶可通過專屬賬號查詢生產狀態。通過創新設計,這款異形復雜零部件實現了功能的集成化與結構的緊湊化。

醫療行業對零部件的生物相容性、尺寸精度與表面質量要求極高,澤信新材料通過MIM技術實現了從結構件到功能件的多方位突破。在骨科植入物領域,公司為某跨國企業開發的MIM鈦合金椎間融合器,通過表面微孔結構設計(孔徑200-500微米,孔隙率65%),促進骨細胞長入速度提升40%,該產品已獲得FDA 510(k)認證,累計手術植入超10萬例。在手術器械領域,澤信研發的MIM不銹鋼微創手術鉗,在直徑2毫米的桿體上集成0.3毫米的傳動絲孔,通過模具優化將同軸度誤差控制在±0.01毫米以內,鉗口開合力誤差<0.2N,助力客戶產品通過ISO 13485醫療體系認證。目前,公司醫療產品線涵蓋骨科、外科、內窺鏡三大領域,異形件年交付量突破300萬件,與強生、美敦力等企業建立深度合作,成為國內醫療MIM領域市占率top3的供應商。醫療內窺鏡的異形導管采用多腔共擠工藝,確保各通道單獨密封。蘇州LED箱體零部件是什么

風電齒輪箱中的異形軸套采用雙金屬復合鑄造,抗疲勞壽命提升3倍。惠州五金零部件大概多少錢

材料是零部件的“骨骼”與“血液”,其性能直接定義了零部件的應用邊界。隨著工業需求升級,單一材料已難以滿足多場景要求,復合材料、智能材料與極端環境材料成為研發熱點。例如,碳纖維增強復合材料(CFRP)憑借其高的強度、低密度的特性,廣泛應用于新能源汽車電池包外殼與無人機機翼,使整機重量降低40%以上;形狀記憶合金(SMA)則通過溫度響應變形能力,實現了心臟支架的自動擴張與血管適配;在核電領域,鋯合金包殼材料需耐受10萬小時以上的高溫輻照而不發生氫脆,其研發周期長達15年以上。材料科學的突破,正持續拓展零部件的“生存極限”。惠州五金零部件大概多少錢

- 煙臺自行車變速器零部件代加工 2025-12-10

- 泰州戶外用品零部件價位 2025-12-09

- 珠海五金零部件廠家現貨 2025-12-09

- 南昌五金工具零部件是什么 2025-12-09

- 山東自行車變速器零部件設計 2025-12-09

- 聊城鎖具零部件大概多少錢 2025-12-09

- 東莞機械零部件大概多少錢 2025-12-09

- 廈門機械零部件市場價格 2025-12-09

- 江蘇LED箱體零部件設計 2025-12-09

- 零部件 2025-12-09

- 佛山高硬麻花鉆頭推薦 2025-12-10

- 太原機械電柜拉手供應商 2025-12-10

- 無錫沖擊鉆價格 2025-12-10

- 合肥外舌止動墊圈性能穩定 2025-12-10

- 清遠光纖模具擠出機頭 2025-12-10

- 徐州環保非標定制生產廠家 2025-12-10

- 花都區新款銅編織帶 2025-12-10

- DN200彎頭供應商 2025-12-10

- 泰州LED箱體零部件是什么 2025-12-10

- 安徽機械零件TD涂層處理工廠 2025-12-10