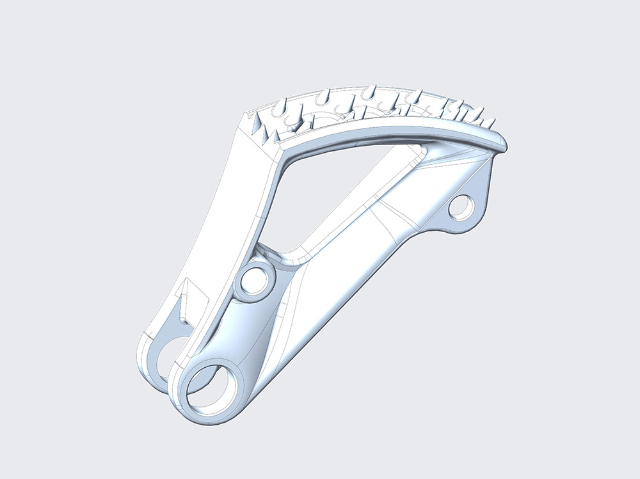

潮州自行車變速器金屬粉末注射工廠直銷

MIM技術兼容多種金屬材料體系,涵蓋鐵基、鎳基、鈷基合金以及鈦合金、不銹鋼等,能夠根據應用場景定制材料性能。例如,在消費電子領域,316L不銹鋼通過MIM成型后,經固溶處理和時效強化,抗拉強度可達800MPa,耐腐蝕性滿足鹽霧測試1000小時無銹蝕,適用于手機轉軸、智能手表表殼等高頻使用部件;在汽車工業中,低合金鋼(如4140鋼)經MIM制造的傳動齒輪,通過滲碳淬火處理,表面硬度可達HRC58-62,心部韌性保持良好,滿足20萬次疲勞測試需求。此外,MIM支持材料成分的精確調控,如添加0.1%-0.5%的鉬元素可提升不銹鋼的高溫穩定性,添加0.05%的硼元素能細化晶粒,提高材料強度。近年來,多材料MIM技術(如金屬-陶瓷復合成型)進一步拓展了應用邊界,例如在發動機閥門中集成耐磨碳化鎢涂層,實現局部區域性能的梯度優化。金屬粉末注射成型的 LED 箱體,其表面經特殊處理,能有效減少灰塵附著保持顯示清晰。潮州自行車變速器金屬粉末注射工廠直銷

航空航天領域對零部件的耐高溫、抗疲勞和輕量化要求極高,MIM技術通過材料創新與工藝優化滿足極端環境需求。在航空發動機中,MIM制造的燃油噴嘴將傳統工藝需焊接的旋流器、噴孔和冷卻通道整合為單一零件,重量減輕40%,同時通過鎳基高溫合金(Inconel718)的MIM成型與熱等靜壓(HIP)處理,使材料在650℃下的抗拉強度達1100MPa,較鍛造件提升20%。在衛星部件中,MIM鈹合金(Be-3Al)框架通過梯度密度設計(中心區密度1.85g/cm3,邊緣區密度1.92g/cm3),在保證結構剛度的同時將振動衰減時間縮短30%,提升衛星姿態控制精度。此外,MIM支持超細粉末(D50=2μm)成型,用于制造航天器推進系統的微型閥門,閥芯與閥座間隙只2μm,泄漏率低于10??Pa·m3/s,滿足真空環境長期密封需求。在無人機領域,MIM碳纖維增強鋁基復合材料(Al-SiC)支架通過粉末混合與定向燒結,使比剛度達200GPa/(g/cm3),較純鋁提升3倍,同時減輕重量50%。湛江五金工具金屬粉末注射工廠直銷金屬粉末注射技術生產的模具零件,表面光潔度高,有效減少產品脫模阻力。

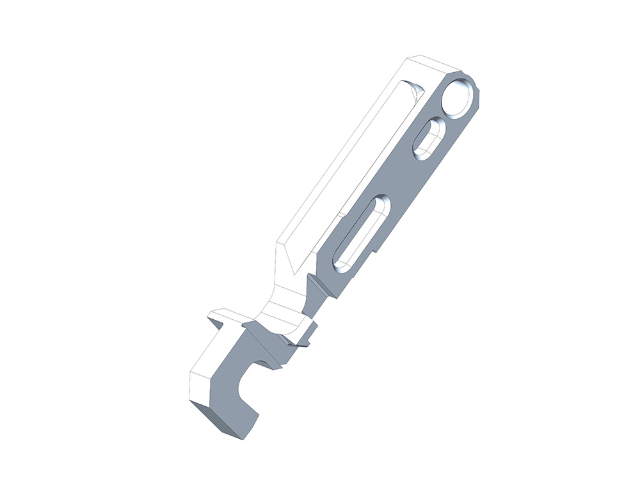

MIM技術兼容多種金屬材料體系,涵蓋低合金鋼、不銹鋼、鈦合金、鎳基合金等,能夠根據應用場景定制材料性能。例如,在消費電子領域,MIM常采用316L不銹鋼制造手機轉軸,利用其優異的耐腐蝕性和抗疲勞性,滿足20萬次以上開合測試的需求;而在航空航天領域,鈦合金(Ti-6Al-4V)通過MIM工藝成型后,密度只為鋼的60%,但比強度(強度/密度)是鋼的4倍,適用于輕量化要求高的結構件。此外,MIM支持材料成分的精確調控,如通過添加0.1%-0.5%的稀土元素,可明顯提升不銹鋼的抗氧化性和高溫穩定性。近年來,多材料MIM技術(如金屬-陶瓷復合成型)進一步拓展了應用邊界,例如在汽車發動機閥門中集成耐磨陶瓷涂層,實現局部區域性能的梯度優化。

喂料是MIM工藝的物質基礎,其性能直接決定成型質量與零件性能。金屬粉末需滿足高純度(雜質含量<0.05%)、球形度好(流動性佳)、粒徑分布窄(D10-D90跨度<5微米)等要求,例如316L不銹鋼粉末的氧含量需控制在150ppm以下,以避免燒結時產生氧化缺陷。粘結劑體系的設計則是技術關鍵,需平衡流動性、脫脂效率與燒結收縮率:典型粘結劑由石蠟(40%-60%,提供流動性)、聚乙烯(20%-40%,增強生坯強度)和硬脂酸(5%-10%,改善脫模性)組成,其熔融溫度(80-120℃)需與粉末相容,且熱分解溫度(300-500℃)需低于燒結溫度以避免殘留。喂料制備采用密煉機或雙螺桿擠出機,通過高溫(150-200℃)剪切混合使粉末與粘結劑均勻分散,終獲得粘度適中(1000-3000Pa·s)、密度穩定(6.0-7.0g/cm3)的顆粒狀喂料。某企業通過優化粘結劑配方,將鈦合金喂料的脫脂時間從15小時縮短至8小時,同時將燒結收縮率波動從±0.3%控制在±0.1%以內,明顯提升了生產效率與零件精度。金屬粉末注射生產的 LED 箱體,在鹽霧環境測試中表現良好,適用于沿海地區顯示屏安裝。

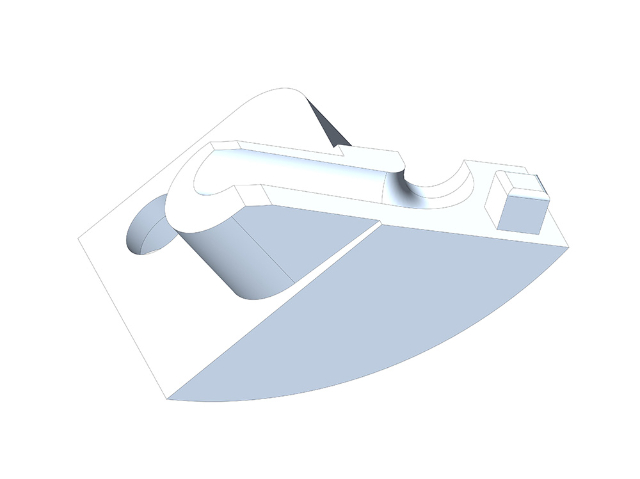

轉軸金屬粉末注射成型(MIM)技術通過將微米級金屬粉末與高分子粘結劑混合,經加熱塑化后注入模具型腔,形成具有三維復雜結構的生坯,再通過脫脂和燒結工藝獲得高密度金屬零件。該技術結合了塑料注射成型的靈活性與粉末冶金的高性能優勢,突破了傳統加工對幾何形狀的限制。例如,在筆記本電腦轉軸制造中,MIM可實現內齒、異形槽等復雜結構的同步成型,避免多工序加工導致的累積誤差。其材料利用率高達95%以上,較傳統切削加工提升30%,且單個零件生產成本可降低40%-60%。此外,MIM工藝支持鈦合金、不銹鋼等高的強度材料的成型,滿足轉軸對耐磨性、抗疲勞性的嚴苛要求。澤信運用金屬粉末注射技術打造的轉軸,表面粗糙度低,轉動時流暢順滑,減少設備運行噪音。江蘇鎖具金屬粉末注射廠家供應

東莞市澤信新材料科技運用金屬粉末注射技術,使轉軸內外徑尺寸誤差控制在極小范圍,適配設備更準確。潮州自行車變速器金屬粉末注射工廠直銷

金屬粉末注射成型技術的工藝流程主要包括喂料制備、注射成型、脫脂和燒結四個關鍵環節。在喂料制備階段,需要精確控制金屬粉末的粒度分布、純度以及粘結劑的種類和比例,將金屬粉末與粘結劑在高溫下混合均勻,制成具有合適流動性和粘彈性的喂料。注射成型過程中,將喂料加熱至適宜溫度,使其具有良好的流動性,然后通過注射成型機的高壓注射,將喂料準確注入設計好的模具型腔中,冷卻后得到具有一定形狀和尺寸的生坯。脫脂環節是去除生坯中的粘結劑,通常采用熱脫脂、溶劑脫脂或催化脫脂等方法,使粘結劑逐步分解或溶解,為后續的燒結做準備。是燒結階段,將脫脂后的坯件在高溫下進行燒結,使金屬粉末顆粒之間發生擴散和結合,形成致密的金屬零件,同時提高零件的力學性能和物理性能。每個環節都需要嚴格控制工藝參數,以確保終產品的質量和性能。潮州自行車變速器金屬粉末注射工廠直銷

- 泰州戶外用品零部件價位 2025-12-09

- 珠海五金零部件廠家現貨 2025-12-09

- 南昌五金工具零部件是什么 2025-12-09

- 山東自行車變速器零部件設計 2025-12-09

- 聊城鎖具零部件大概多少錢 2025-12-09

- 東莞機械零部件大概多少錢 2025-12-09

- 廈門機械零部件市場價格 2025-12-09

- 江蘇LED箱體零部件設計 2025-12-09

- 零部件 2025-12-09

- 煙臺五金零部件技術指導 2025-12-09

- 重慶創新智能烹飪設備定做價格 2025-12-09

- 空調用分配器批發價格 2025-12-09

- 滁州圓螺母用止退墊圈錐面墊圈經久耐用 2025-12-09

- 梁溪區合金材料誠信合作 2025-12-09

- 黑龍江保護鏡片光學鍍膜供應商 2025-12-09

- 泰州戶外用品零部件價位 2025-12-09

- 成都空調水力平衡分配器生產廠家 2025-12-09

- 進口碟形彈簧現貨 2025-12-09

- 南通底盤防松螺母安裝力矩 2025-12-09

- 液壓螺栓拉伸器專業服務 2025-12-09