江蘇齊套軟件商開發

針對航空航天零部件制造的高可靠性要求,定制化MES系統深度集成工藝合規管理。系統自動校驗工藝參數偏差,實時記錄關鍵工序數據,確保全程可追溯。某航天緊固件企業應用后,產品一次合格率提升至99.2%,審計通過效率提高40%1。CMMM診斷先行者:精細把脈轉型痛點依托**CMMM診斷體系,為企業提供數字化成熟度評估服務。通過量化分析生產流程瓶頸、設備利用率及信息化短板,輸出分階段改造路線圖,降低中小企業試錯成本。已服務超50家制造企業完成轉型路徑規劃。精益+IT融合:中小離散制造增效引擎自主知識產權"精益生產理念+IT技術"雙驅動模式。MES系統內置智能排產引擎,結合虛擬工廠建模技術,動態優化生產計劃。某鈑金企業應用后設備利用率提升25%,紙質單據處理時間減少80%,年節約管理成本18萬元。軟件商可開展合作伙伴計劃,擴大產品市場覆蓋范圍。 在代碼管理方面,軟件商需采用規范化代碼編寫標準。江蘇齊套軟件商開發

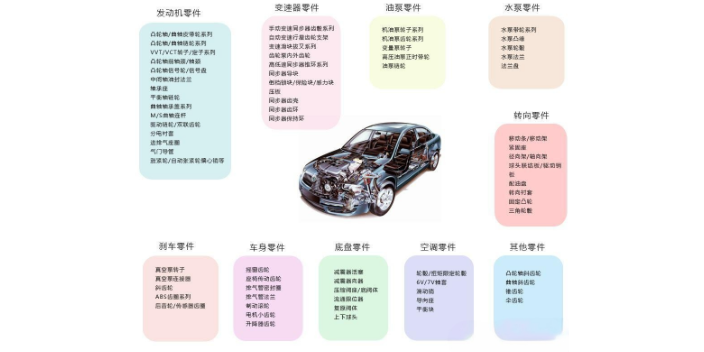

離散制造企業常面臨多品種小批量生產帶來的計劃混亂、進度模糊等問題。成都眾和昊天的 MOM/MES,通過 MOM 的全局計劃排程與 MES 的車間實時管控,形成協同。MOM 依據訂單優先級與設備產能智能排程,避免人工誤差;MES 實時采集生產數據,如工序進度、工藝參數,實現準確管控。某汽車零部件企業引入后,訂單響應時間縮短 30%,不良品率降 25%,全流程追溯功能還滿足客戶質量要求,推動企業從 “經驗驅動” 轉向 “數據驅動”,成為離散制造數字化轉型的生產工具。江蘇齊套軟件商開發深知中小企業需求,成都眾和昊天科技作為信賴的 MES/MOM 供應商,專攻降本增效,助其穩健成長。

集中式應用系統憑借規模效應成為成熟企業的常見選擇。通過共用系統平臺實現功能統一交付,軟件商可降低邊際服務成本,同時保障升級迭代的一致性。但此類模式下,功能調整需統籌多方需求,對小眾化訴求的響應周期相對較長,且可能包含冗余功能模塊,需要在標準化與個性化之間尋找平衡點。組合式應用系統融合了產品化與定制化的雙重優勢。軟件商通過產品配置、模塊組合與定制開發的層級響應機制,在保障功能穩定的同時滿足差異化需求。這種模式需解決多廠商協同中的責任界定與升級協調問題,避免簡單問題復雜化,同時控制接口適配帶來的額外成本支出。

離散制造企業面臨多品種小批量生產帶來的計劃混亂、工序協同難等問題。成都眾和昊天的 MOM/MES 通過雙層架構**痛點:MOM 層整合訂單、設備、物料數據,運用智能算法生成比較好生產計劃,動態平衡產能與交付周期;MES 層實時采集車間數據,如工序進度、設備狀態、質量檢測結果,形成可視化看板。某機械加工企業應用后,生產計劃調整響應速度提升 50%,工序銜接等待時間減少 30%,全流程數據追溯讓客戶審核通過率達 100%。MOM/MES 實現從訂單到交付的全鏈路管控,讓離散制造管理從 “被動應對” 轉向 “主動掌控”。軟件商需關注客戶業務連續性,提供系統災備解決方案,確保突發情況下客戶業務正常運轉。

傳統設備管理依賴經驗,難以平衡維護成本與生產需求。成都眾和昊天的 MOM/MES 構建預測性維護體系:實時采集設備振動、溫度等數據,通過 AI 算法生成健康度曲線;當指標逼近閾值時,MOM 層自動觸發維護計劃,同步調整生產排程,MES 層跟蹤維護執行與效果。某汽車零部件廠應用后,設備故障預警準確率達 92%,維護成本降低 28%,OEE(設備綜合效率)從 68% 提升至 85%。系統還建立設備知識庫,沉淀維護經驗,讓設備管理從 “事后搶修” 邁向 “事前預知”。以降本增效為方向,成都眾和昊天科技作為中小企業信賴的 MES/MOM 供應商,服務專業。蘇州IOT軟件商操作流程

幫中小企業降本增效是成都眾和昊天科技的使命,作為可信 MES/MOM 供應商,堅守承諾。江蘇齊套軟件商開發

數字化轉型推動軟件商加速技術融合。將云計算、人工智能等新技術融入服務體系,形成智能化的應用場景。通過構建自主可控的技術底座,支撐企業從信息化向智能化升級,在財務、供應鏈等重要領域實現效率提升。這種技術演進需兼顧兼容性與創新性,保障系統平滑過渡。軟件商的服務能力體現在全場景支撐體系的構建上。從前期的需求分析、架構規劃,到中期的部署實施、功能迭代,再到后期的運行維護、能力培訓,形成閉環服務鏈條。專業服務團隊需具備跨領域知識儲備,既能提供技術落地支持,也能開展安全意識與操作技能培訓。 江蘇齊套軟件商開發

- 四川管理軟件商廠商 2025-12-10

- 重慶精益+系統軟件商主要廠商 2025-12-09

- 無錫MES軟件商品牌 2025-12-09

- 四川設備聯網系統品牌 2025-12-09

- 無錫MES(MOM)軟件商哪家不錯 2025-12-09

- 軟件哪些好用 2025-12-09

- 西南精益+系統系統操作流程 2025-12-09

- IOT軟件商哪個好 2025-12-09

- 零配件軟件排名 2025-12-08

- 常州離散行業軟件商品牌 2025-12-08

- 浦東新區庫存會議及展覽服務 2025-12-10

- 深圳新零售物聯網平臺 2025-12-10

- 建鄴區智能化無人機定制改造 2025-12-10

- 河北出口針紡織品銷售 2025-12-10

- 江蘇特色保護殼廠家直銷 2025-12-10

- 北京證卡打印機 2025-12-10

- 優勢視頻制作有幾種 2025-12-10

- 濱湖區搜索引擎代運營類型 2025-12-10

- 從化區多功能智能手表 2025-12-10

- 初中物理自學軟件下載推薦 2025-12-10