浙江聚氨酯膠

使用卡夫特聚氨酯灌封膠時,為確保效果和操作安全,需注意以下幾點:

1.首先,使用自動混合設備能更精確地控制主劑與固化劑的比例,減少氣泡產生。對于PCB板灌封,提前干燥處理板材和元器件是關鍵,以防水分殘留導致氣泡。

2.在溫度低于25℃時,建議預熱膠料以降低粘度,避免施工中因膠體過稠而產生氣泡。手工混合時,應平穩攪拌,減少空氣混入,并避免材料接觸水分或潮氣。

3.機器操作時,適當提高料溫并進行真空脫泡是必要的,同時根據需求調整出膠速度。若短時間內不使用膠料,需將A、B組分分別充氮或真空密封,以防變質。

4.混合后需迅速攪拌并在凝膠時間內用完,否則材料會失效。固化時間受混合量和環境溫度影響,可通過催化劑調整固化速度。

5.未固化的樹脂較易清理,建議固化前及時擦拭;已固化的樹脂可用清洗劑處理,但需注意清洗劑可能對其他元件產生腐蝕。

6.操作時需注意個人防護,A/B劑嚴禁入口,若不慎接觸皮膚或眼睛,應立即清洗并就醫。遵循以上建議,可提升灌封質量并保障操作安全。如有疑問,歡迎咨詢技術支持。 注塑機模具定位銷加固用耐沖擊聚氨酯膠選型指南。浙江聚氨酯膠

在 PUR 熱熔膠的全生命周期管理中,包裝環節是保障產品性能的重要防線,其統一采用真空包裝的設計,目的在于隔絕空氣與濕氣。由于 PUR 熱熔膠的主材為聚氨酯,這類材料對濕氣具有極高的敏感性,一旦與空氣中的濕氣接觸,極易引發化學反應,進而破壞膠水的原有性能。

若真空包裝未能在有效期內維持穩定的真空狀態,空氣便會滲入包裝內部。隨著時間推移,滲入的空氣會與膠水持續發生反應,導致出膠口位置的膠水逐漸出現結構化現象。這種結構化的膠水即便經過常規預熱,甚至提高預熱溫度,也無法實現正常融溶,直接影響施膠操作。

針對不同程度的固化情況,處理方式存在差異:若為輕微固化,可挑出已固化的膠塊,剩余未受影響的膠水仍可繼續使用;但一旦固化情況較為嚴重,整個包裝內的膠水便失去使用價值,只能進行報廢處理,這會直接增加企業的物料成本與生產損耗。

因此,在包裝環節,生產廠家需在包裝材料選擇與生產工藝把控上格外注重。應選用阻隔性強、密封性好的包裝材料,同時優化包裝工藝,確保真空狀態的穩定性;對于用戶而言,在存儲與使用過程中,需嚴格控制存儲環境的溫濕度,避免擠壓、穿刺等行為破壞真空包裝,從使用端保障產品性能。 廣東聚氨酯膠船舶防水耐低溫-40℃聚氨酯膠推薦(戶外設備用)。

卡夫特聚氨酯灌封膠具備多種優異性能,適用于各種復雜應用場景。其阻燃性能達到UL94V-0標準,能夠滿足嚴格的防火要求。在使用過程中,材料展現出良好的流動性,即使面對復雜結構也能順利填充,方便操作。此外,它擁有出色的電氣絕緣性能,可有效保護電子元器件免受電氣干擾和環境侵蝕。灌封時,該膠具備優異的自排泡能力,即便是手工操作也能實現無氣泡灌封,提升成品質量。

這種灌封膠在粘接方面表現突出,能夠很好地附著在塑料、金屬、玻璃等多種材質上,增強密封與防護效果。它具備較強的滲透力,能深入細微縫隙,確保灌封的全面性和可靠性。耐熱與導熱性能同樣出色,能夠在高溫環境下穩定工作,同時幫助設備有效散熱。固化后的膠層具備較高的機械強度,能承受外力沖擊,提供堅固保護。

在惡劣環境下,聚氨酯灌封膠也能展現優異的耐用性。其吸水率低,可在高溫高濕條件下長時間保持性能穩定。經過測試,該產品在85℃、相對濕度85%的環境中連續運行1000小時后,依然具備優良的耐熱沖擊和冷熱循環耐受能力,非常適合對環境適應性要求較高的應用領域。

在聚氨酯密封膠的應用中,根據固化體系差異,這類密封膠主要分為雙組份與單組分兩大類型,二者在取用方式、施工難度及適用場景上存在區別,需結合具體應用范圍針對性選擇。

單組分聚氨酯密封膠無需現場調配,開封后可直接施膠,通過與空氣中的濕氣反應完成固化。這種類型的取用流程簡單,尤其適合小面積修補或分散性施工場景,能減少因配料不當導致的質量問題,對施工人員的操作熟練度要求較低。但其固化速度受環境濕度影響較大,在低溫低濕環境下可能出現固化緩慢的情況,需預留充足的養護時間。

雙組份聚氨酯密封膠則由基膠與固化劑按比例混合而成,通過化學反應實現固化。這類產品的固化速度更易通過配比調節,能適應大面積連續施工需求,且固化后膠層性能穩定性更強,在耐溫、耐介質等指標上表現更優。不過其取用需嚴格控制兩組分的混合比例,配備攪拌設備確保均勻性,施工前的準備工作相對復雜,對操作規范性要求更高。

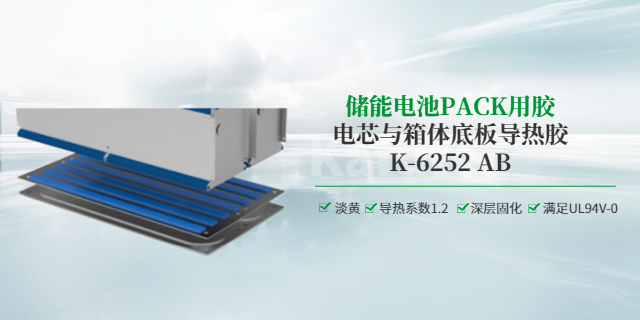

選型時需結合施工規模、環境條件與性能需求綜合判斷:小批量、多頻次的零散施工可優先考慮單組分類型,降低操作門檻;大規模流水線作業或對性能有嚴苛要求的場景,則更適合雙組份產品。 鋰電池pack組裝阻燃型聚氨酯膠UL認證。

探討下聚氨酯灌封膠的防潮性識別問題。關系到產品性能和壽命的要點,

在聚氨酯灌封膠的實際應用里,防潮性很重要。要是它沒辦法在規定的時間內,扛住外界高濕氣環境的“侵襲”那后果可就嚴重了。當聚氨酯灌封膠固化后,和被灌封的元器件四周就會出現剝離脫膠的情況。這就好比給元器件精心打造的“防護壁壘”出現了裂縫,元器件失去了保護,就如同沒了盔甲的戰士,工作功能會逐漸下降,甚至失效。

所以呀,為了避免這種情況的發生,在挑選聚氨酯灌封膠時,一定要把防潮性放在重要位置。那具體該怎么預防選到防潮性差的灌封膠呢?其實很簡單,大家可以依據白身產品的實際需求,在雙85(溫度85℃℃、濕度85%)的嚴苛條件下對聚氨酯灌封膠進行測試驗證。通過這樣的測試,就能夠直觀地了解到灌封膠在高濕環境下的真實表現,從而把那些防潮性不達標的不良品拒之門外。

可別小瞧了這一步驗證工作,它就像是給產品質量上了一道“安全鎖"。選對了防潮性好的聚氨酯灌封膠,就能為元器件提供更長久、更可靠的保護,讓產品在惡劣的高濕環境中也能穩定運行。 鈑金修復用聚氨酯結構膠抗沖擊測試視頻。湖北透明聚氨酯膠塑料焊接

聚氨酯膠在振動篩網粘接中的阻尼特性。浙江聚氨酯膠

在 PUR 熱熔膠的粘接工藝中,熱壓溫度與熱壓時間是決定粘接可靠性的參數,需與膠料特性、產品特性匹配,任何一項參數不當都可能導致粘接失效。每款 PUR 熱熔膠均有預設的標準融化溫度,這是保障膠料正常發揮粘接性能的基礎。

若熱壓溫度過低,膠料無法達到充分融化狀態,或局部融化不徹底,此時膠層無法均勻浸潤基材表面,粘接界面的結合力會大幅下降。這種工藝問題往往不會在施膠后立即顯現,而是在產品后續使用、運輸或環境變化過程中,出現明顯的脫落現象,給生產質量帶來隱性風險。

若溫度過高,反而會引發新的問題:膠料會因過度加熱發生蒸發損耗,導致實際附著在基材表面的有效膠量減少,無法形成足夠厚度的膠層來實現牢固粘接;同時高溫可能破壞膠料內部的分子結構,改變其原有粘接性能,進一步降低粘接可靠性。

熱壓時間的把控同樣重要,需根據產品的材質硬度、厚度等特性靈活調整。若熱壓時間不足,即便溫度達到標準,膠料也難以充分流平并與基材形成穩定的分子結合,能實現表層初步粘接,長期使用中易因外力或環境因素出現脫開問題。

建議生產中結合所用 PUR 熱熔膠的技術規格書,搭配具體產品進行小批量工藝測試,確定適配的熱壓參數。 浙江聚氨酯膠

- 廣東低氣味聚氨酯膠維修用 2025-12-09

- 湖北耐低溫聚氨酯膠 2025-12-09

- 甘肅環保認證丙烯酸酯AB膠耐溫測試 2025-12-09

- 無白化丙烯酸酯AB膠環保認證 2025-12-09

- 北京環保標準UV膠效果展示 2025-12-09

- 浙江低氣味的環氧膠使用教程 2025-12-09

- 重慶電子級丙烯酸酯AB膠 2025-12-09

- 江蘇高性能的有機硅膠生產廠家 2025-12-09

- 高性能的有機硅膠性能特點 2025-12-09

- 四川透明聚氨酯膠維修用 2025-12-09

- 上海包裝印刷用顏料高性能顏料有機顏料 2025-12-09

- 湖州固體冷卻水清洗劑 2025-12-09

- 中山輕奢風藝術涂料批發市場 2025-12-09

- 重慶防潮防霉乳膠漆批發市場 2025-12-09

- 煙臺脂肪族聚氨酯面漆工廠 2025-12-09

- 鋁件脫脂劑適用范圍 2025-12-09

- 江蘇粉末狀PS磷脂酰絲氨酸供應價格 2025-12-09

- 四川輕薄電子用UV粘結膠散熱材料 2025-12-09

- 吉林鈦白粉代理價格 2025-12-09

- 重慶國產干膜潤滑劑廠家報價 2025-12-09