應用耐高溫焊錫片共同合作

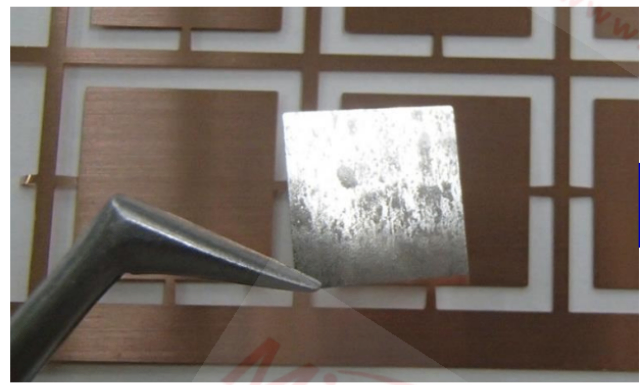

AgSn 合金具有面心立方結構的固溶體相,這種晶體結構賦予了合金良好的塑性和韌性 。在實際應用中,良好的塑性使得合金在焊接過程中能夠更好地填充間隙,實現緊密連接;而較高的韌性則保證了焊接接頭在承受外力時不易發生脆性斷裂。以航空航天領域為例,飛行器的電子設備焊點需要承受劇烈的振動和溫度變化,AgSn 合金的優良塑性和韌性能夠確保焊點在這些極端條件下依然保持穩定,保障設備的正常運行。在電子封裝領域,特定成分比例的 AgSn 合金能夠滿足焊點對機械強度和導電性的要求,確保電子器件在復雜工況下穩定運行。耐高溫焊錫片表面形成氧化膜。應用耐高溫焊錫片共同合作

AgSn 合金的熔點通常處于 221℃ - 300℃之間,這一熔點范圍使其在低溫焊接中具有有效優勢 。與傳統的高熔點焊料相比,較低的熔點意味著在焊接過程中可以減少對母材的熱影響,降低母材因過熱而導致的性能下降風險。在微電子器件的焊接中,由于器件中的半導體材料對溫度較為敏感,使用 AgSn 合金進行低溫焊接能夠有效保護器件的性能,提高焊接質量和產品的可靠性。在硬度方面,AgSn 合金相較于純 Sn 有明顯提升 。這種較高的硬度使得焊接接頭具備更好的耐磨性和抗變形能力,從而提高了整個焊接結構的穩定性和使用壽命。應用耐高溫焊錫片共同合作耐高溫焊錫片保障設備高溫運行。

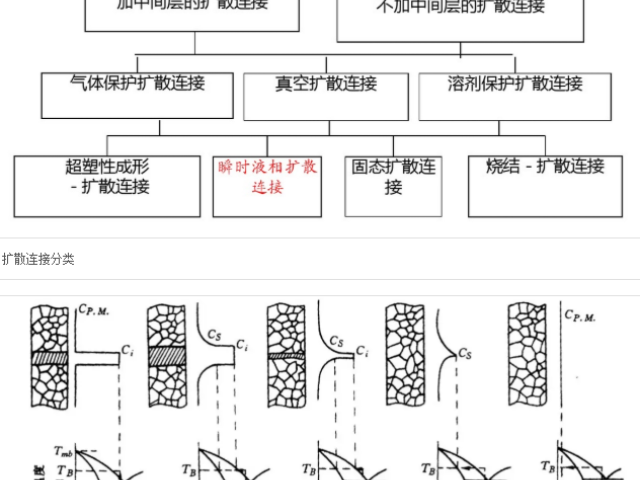

焊接作為一種重要的材料連接技術,在工業發展歷程中扮演著不可或缺的角色。從早期的手工電弧焊到如今的各種先進焊接工藝,焊接材料也隨之不斷演進。在現代工業中,尤其是電子封裝、航空航天、新能源等領域,對焊接材料的性能提出了越來越高的要求。傳統焊接材料往往難以同時滿足低溫焊接、耐高溫以及高可靠性等復雜工況的需求。AgSn 合金 TLPS 焊片的出現,為解決這些難題帶來了新的希望。它采用瞬時液相擴散連接工藝,能夠在 250℃的低溫下實現固化焊接,卻可以耐受 450℃的高溫環境,這種 “低溫焊耐高溫” 的獨特特點,使其在電子封裝等對溫度敏感且工作環境復雜的領域具有重要意義。

瞬時液相擴散連接工藝(TLPS)是一種先進的焊接技術,其原理主要包括液相形成、等溫凝固和成分均勻化三個過程。在液相形成階段,當加熱到一定溫度(本文中為 250℃)時,AgSn 合金中的低熔點成分(如 Sn)會熔化,形成液相。液相能夠填充被焊接材料表面的間隙和凹凸不平之處,實現良好的潤濕。在等溫凝固階段,隨著保溫時間的延長,液相中的元素會向被焊接材料和未熔化的合金基體中擴散。由于擴散作用,液相的成分發生變化,熔點逐漸升高,當溫度保持不變時,液相會逐漸凝固,形成固態的焊接接頭。TLPS 焊片可低溫焊接,保護母材。

AgSn 合金的熔點相對較低,這是其能夠實現低溫焊接(250℃固化)的重要原因之一。同時,其硬度適中,既保證了焊接接頭的強度,又具有一定的韌性。該合金具備低溫焊、耐高溫特性的內在原因可以從以下幾個方面解釋:一方面,Sn 元素的存在降低了合金的熔點,使得焊片能夠在較低溫度下熔化并實現固化焊接;另一方面,Ag 元素具有較高的熔點和優良的耐高溫性能,在焊接完成后,通過擴散等作用,形成的焊接接頭能夠在高溫環境下保持穩定的結構和性能,從而使焊片具有耐高溫的特點。擴散焊片增強電池充放電效率。哪里耐高溫焊錫片費用是多少

TLPS 焊片標準尺寸 0.1×10×10mm。應用耐高溫焊錫片共同合作

AgSn 合金的熔點是其重要的物理性質之一。與傳統的一些焊料相比,AgSn 合金的熔點偏高,這一特性使其不適用于替代 Sn-Pb 共晶焊料,但卻成為替代含鉛高溫焊料的主要候選材料。在實際應用中,其熔點特性使得 AgSn 合金 TLPS 焊片能夠在較高溫度的工作環境中保持穩定的連接性能。例如在汽車電子的發動機控制模塊中,發動機艙內的高溫環境對焊接材料的耐溫性能提出了嚴格要求,AgSn 合金焊片憑借其較高的熔點和良好的高溫穩定性,能夠確保電子元件之間的可靠連接,保障發動機控制模塊的正常運行。應用耐高溫焊錫片共同合作

- 特定微晶鋁合金量大從優 2025-10-31

- 高焊點強度樹脂錫膏(樹脂焊錫膏)要求 2025-10-31

- 制備樹脂錫膏(樹脂焊錫膏)售后服務 2025-10-31

- 多種合金選擇樹脂錫膏(樹脂焊錫膏)互惠互利 2025-10-31

- 解決空洞問題樹脂錫膏(樹脂焊錫膏)售價 2025-10-31

- 高焊點強度樹脂錫膏(樹脂焊錫膏)型號 2025-10-31

- 節約成本樹脂錫膏(樹脂焊錫膏)需求 2025-10-31

- 各國樹脂錫膏(樹脂焊錫膏)有哪些 2025-10-31

- 高精密微晶鋁合金質量保證 2025-10-31

- 山東免洗零殘留錫膏貨源充足 2025-10-31

- 有機硅防腐涂料有哪些 2025-12-10

- 福建國產替代單組份高可靠性環氧膠采購優惠 2025-12-10

- 貴州環保選礦設備耐磨保護比普通壽命長多少 2025-12-10

- 青島優惠脂肪族聚氨酯面漆分類 2025-12-10

- 黑龍江本地脂肪族聚氨酯面漆型號 2025-12-10

- 抗沖擊性灌封膠哪種好 2025-12-10

- 黃油用聚甘油脂肪酸酯 2025-12-10

- 安徽AI設備用低溫環氧膠樣品寄送 2025-12-10

- 延安工業洗滌堿性助洗劑 2025-12-10

- 福建輕薄電子用單組份高可靠性環氧膠散熱材料 2025-12-10