制備耐高溫焊錫片共同合作

在接頭性能上,TLPS 焊片展現出明顯的優勢。由于其采用瞬時液相擴散連接工藝,能夠在接頭處形成均勻、致密的金屬間化合物層,從而提高接頭的強度和韌性。在一些航空航天領域的應用中,對焊接接頭的強度和可靠性要求極高,TLPS 焊片形成的接頭能夠承受更大的機械應力和振動,有效保障了航空航天設備的安全運行。而傳統焊片在接頭處可能存在氣孔、夾雜等缺陷,導致接頭強度降低,在復雜工況下容易發生斷裂。在適用場景方面,TLPS 焊片適用于大面積粘接,可焊接 Cu,Ni,Ag,Au 界面,這使其在電子封裝、電力電子等領域具有廣泛的應用前景。TLPS 焊片保溫時間影響固化質量。制備耐高溫焊錫片共同合作

在電子封裝領域,功率模塊和集成電路對焊接材料的要求極高。以功率模塊為例,其工作時會產生大量的熱量,需要焊接材料具有良好的散熱性能和耐高溫性能。AgSn 合金 TLPS 焊片采用低溫焊接,不會對功率模塊內部的敏感元件造成熱損傷,同時其耐高溫性能可保證功率模塊在高溫環境下的穩定運行。在集成電路封裝中,該焊片適用于大面積粘接,能夠實現芯片與基板之間的可靠連接,提高集成電路的性能和可靠性。此外,其小尺寸(標準尺寸 0.1×10×10mm)和可定制化的特點,有利于集成電路的小型化發展。常規的耐高溫焊錫片前景TLPS 焊片可定制尺寸滿足需求。

合金的硬度也是衡量其性能的關鍵指標之一。AgSn 合金的硬度受到多種因素的影響,包括成分比例、晶體結構以及加工工藝等。適當的銀含量添加可以有效提高合金的硬度,增強其在機械應力作用下的抵抗能力。在電子封裝中,焊接接頭需要承受一定的機械振動和沖擊,AgSn 合金焊片的較高硬度能夠保證接頭在這些復雜的機械工況下不發生變形或開裂,從而提高電子設備的可靠性和使用壽命。AgSn 合金具備低溫焊、耐高溫特性與上述物理化學性質密切相關。在低溫焊接過程中,合金中的低熔點相首先熔化,形成液相,填充焊接界面的間隙,實現金屬間的連接。

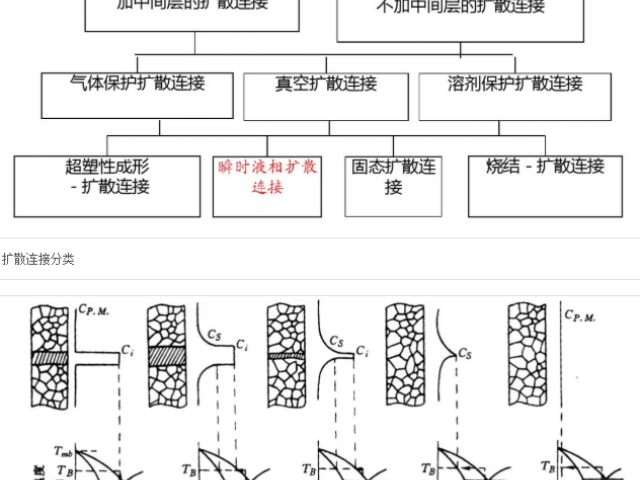

瞬時液相擴散連接工藝(TLPS)是一種高效的材料連接技術,其原理基于液相的形成、等溫凝固以及成分均勻化等一系列物理化學過程。在 TLPS 工藝中,首先將中間層材料(通常為 AgSn 合金焊片)放置在被連接的金屬表面之間,施加一定的壓力(或依靠工件自重)使其相互接觸。隨后,將組件置于無氧化或無污染的環境中(一般在真空爐內)進行加熱。當加熱溫度稍高于形成共晶液相的溫度時,母材與中間層材料之間發生元素的化學反應或相互擴散,從而形成液相。這一液相能夠迅速填充整個接頭縫隙,為后續的連接過程奠定基礎。耐高溫焊錫片 Ag、Sn 協同作用。

在航空航天領域,飛行器的電子設備和結構部件需要在極端環境下保持高度的可靠性 。AgSn 合金 TLPS 焊片的耐高溫、高可靠性等特性,使其有望應用于航空發動機的傳感器焊接、飛行器結構件的連接等關鍵部位。在航空發動機的高溫傳感器焊接中,AgSn 合金 TLPS 焊片能夠在高溫、振動等復雜工況下保證焊接接頭的穩定性,確保傳感器準確傳輸數據。在航空航天領域,飛行器的電子設備和結構部件需要在極端環境下保持高度的可靠性 。AgSn 合金 TLPS 焊片的耐高溫、高可靠性等特性,使其有望應用于航空發動機的傳感器焊接、飛行器結構件的連接等關鍵部位。在航空發動機的高溫傳感器焊接中,AgSn 合金 TLPS 焊片能夠在高溫、振動等復雜工況下保證焊接接頭的穩定性,確保傳感器準確傳輸數據。耐高溫焊錫片抗腐蝕性能優異。制備耐高溫焊錫片共同合作

TLPS 焊片減少晶粒過度長大問題。制備耐高溫焊錫片共同合作

在大面積粘接方面,AgSn 合金 TLPS 焊片具有無可比擬的優勢。在大型電路板的制造中,傳統焊接材料難以實現大面積的均勻連接,容易出現虛焊、脫焊等問題,而該焊片能夠實現大面積的可靠粘接,確保電路板在長期使用過程中的穩定性。同時,其可焊接 Cu,Ni,Ag,Au 界面的特性,使其能夠適應多種金屬材料的連接需求,在電子封裝中可靈活應用于不同金屬引腳、基板之間的連接,極大地拓展了其應用范圍。在航空航天、特殊裝備等對可靠性要求極高的領域,電子設備需要經受極端環境的考驗,如劇烈的溫度變化。制備耐高溫焊錫片共同合作

- 特定微晶鋁合金量大從優 2025-10-31

- 高焊點強度樹脂錫膏(樹脂焊錫膏)要求 2025-10-31

- 制備樹脂錫膏(樹脂焊錫膏)售后服務 2025-10-31

- 多種合金選擇樹脂錫膏(樹脂焊錫膏)互惠互利 2025-10-31

- 解決空洞問題樹脂錫膏(樹脂焊錫膏)售價 2025-10-31

- 高焊點強度樹脂錫膏(樹脂焊錫膏)型號 2025-10-31

- 節約成本樹脂錫膏(樹脂焊錫膏)需求 2025-10-31

- 各國樹脂錫膏(樹脂焊錫膏)有哪些 2025-10-31

- 高精密微晶鋁合金質量保證 2025-10-31

- 山東免洗零殘留錫膏貨源充足 2025-10-31

- 山東粉末狀GABA廠商 2025-12-08

- 上海汽車零件水性清洗劑解決方案 2025-12-08

- RNA提取試劑廠家 2025-12-08

- 吉林應用脂肪族聚氨酯面漆歡迎選購 2025-12-08

- AI設備用超軟墊片技術支持 2025-12-08

- 貴州化妝品立德粉哪家好 2025-12-08

- 西藏長效精磨液廠家 2025-12-08

- 南京粉體阻垢劑價格 2025-12-08

- 成都正規細胞外基質膠供應商 2025-12-08

- 北京電子級丙烯酸酯AB膠應用案例 2025-12-08