如何發展耐高溫焊錫片值多少錢

與傳統焊片相比,TLPS 焊片在多個方面具有明顯的優勢。在焊接溫度方面,傳統焊片往往需要較高的焊接溫度,這可能會對被焊接材料造成熱損傷,而 TLPS 焊片采用 250℃固化,屬于低溫焊接,能夠有效保護被焊接材料。在接頭性能方面,TLPS 焊片形成的焊接接頭具有更高的強度和韌性,且耐高溫性能優異,可耐受 450℃的高溫,而傳統焊片的耐高溫性能相對較差,在高溫環境下容易出現軟化、失效等問題。在可靠性方面,TLPS 焊片具有高可靠性,冷熱循環可達到 3000 次,能夠在復雜的工況下長期穩定工作。傳統焊片的冷熱循環性能相對較弱,在多次循環后容易出現開裂、脫落等現象。在適用場景方面,TLPS 焊片適用于大面積粘接,可焊接 Cu,Ni,Ag,Au 等多種界面,應用范圍廣泛。傳統焊片在大面積粘接和異種材料焊接方面存在一定的局限性。耐高溫焊錫片含穩定金屬間化合物。如何發展耐高溫焊錫片值多少錢

在新能源領域,太陽能電池和鋰電池的封裝和連接也需要高性能的焊接材料。對于太陽能電池,AgSn 合金 TLPS 焊片能夠實現電池片之間的可靠連接,其耐高溫性能和耐候性能夠保證太陽能電池在戶外復雜的環境下長期穩定工作,提高能源轉換效率和使用壽命。在鋰電池中,該焊片可用于電極之間的連接,其低溫焊接特性不會對電池內部的化學物質造成影響,同時高可靠性和良好的導電性有助于提高鋰電池的性能和安全性,延長其使用壽命。在新能源領域,太陽能電池和鋰電池的封裝和連接也需要高性能的焊接材料。對于太陽能電池,AgSn 合金 TLPS 焊片能夠實現電池片之間的可靠連接,其耐高溫性能和耐候性能夠保證太陽能電池在戶外復雜的環境下長期穩定工作,提高能源轉換效率和使用壽命。在鋰電池中,該焊片可用于電極之間的連接,其低溫焊接特性不會對電池內部的化學物質造成影響,同時高可靠性和良好的導電性有助于提高鋰電池的性能和安全性,延長其使用壽命。方便耐高溫焊錫片怎么用TLPS 焊片避免母材過度熔化。

AgSn 合金的熔點相對較低,這是其能夠實現低溫焊接(250℃固化)的重要原因之一。同時,其硬度適中,既保證了焊接接頭的強度,又具有一定的韌性。該合金具備低溫焊、耐高溫特性的內在原因可以從以下幾個方面解釋:一方面,Sn 元素的存在降低了合金的熔點,使得焊片能夠在較低溫度下熔化并實現固化焊接;另一方面,Ag 元素具有較高的熔點和優良的耐高溫性能,在焊接完成后,通過擴散等作用,形成的焊接接頭能夠在高溫環境下保持穩定的結構和性能,從而使焊片具有耐高溫的特點。

在集成電路領域,隨著芯片集成度的不斷提高,對封裝的小型化和可靠性提出了更高要求。AgSn 合金 TLPS 焊片可焊接 Cu,Ni,Ag,Au 界面的特性,使其能夠靈活應用于不同金屬引腳、基板之間的連接,滿足集成電路復雜的封裝需求。在一些品牌智能手機的芯片封裝中,需要將芯片與多層基板進行可靠連接,AgSn 合金 TLPS 焊片能夠實現高精度的焊接,確保信號傳輸的穩定性。其適用于大面積粘接的特點,在大規模集成電路的封裝中,能夠實現大面積的均勻連接,減少虛焊、脫焊等問題的發生,提高封裝的可靠性。耐高溫焊錫片耐 450℃高溫環境。

AgSn 合金具有面心立方結構的固溶體相,這種晶體結構賦予了合金良好的塑性和韌性 。在實際應用中,良好的塑性使得合金在焊接過程中能夠更好地填充間隙,實現緊密連接;而較高的韌性則保證了焊接接頭在承受外力時不易發生脆性斷裂。以航空航天領域為例,飛行器的電子設備焊點需要承受劇烈的振動和溫度變化,AgSn 合金的優良塑性和韌性能夠確保焊點在這些極端條件下依然保持穩定,保障設備的正常運行。在電子封裝領域,特定成分比例的 AgSn 合金能夠滿足焊點對機械強度和導電性的要求,確保電子器件在復雜工況下穩定運行。耐高溫焊錫片 Ag、Sn 協同作用。方便耐高溫焊錫片怎么用

TLPS 焊片表面可做抗氧化處理。如何發展耐高溫焊錫片值多少錢

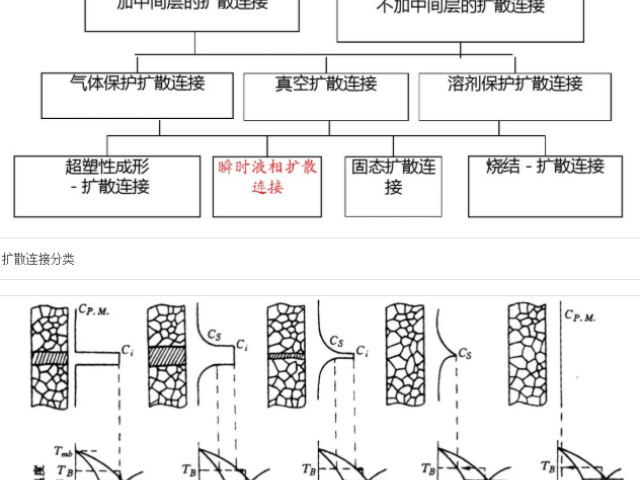

瞬時液相擴散連接工藝(TLPS)是一種高效的材料連接技術,其原理基于液相的形成、等溫凝固以及成分均勻化等一系列物理化學過程。在 TLPS 工藝中,首先將中間層材料(通常為 AgSn 合金焊片)放置在被連接的金屬表面之間,施加一定的壓力(或依靠工件自重)使其相互接觸。隨后,將組件置于無氧化或無污染的環境中(一般在真空爐內)進行加熱。當加熱溫度稍高于形成共晶液相的溫度時,母材與中間層材料之間發生元素的化學反應或相互擴散,從而形成液相。這一液相能夠迅速填充整個接頭縫隙,為后續的連接過程奠定基礎。如何發展耐高溫焊錫片值多少錢

- 特定微晶鋁合金量大從優 2025-10-31

- 高焊點強度樹脂錫膏(樹脂焊錫膏)要求 2025-10-31

- 制備樹脂錫膏(樹脂焊錫膏)售后服務 2025-10-31

- 多種合金選擇樹脂錫膏(樹脂焊錫膏)互惠互利 2025-10-31

- 解決空洞問題樹脂錫膏(樹脂焊錫膏)售價 2025-10-31

- 高焊點強度樹脂錫膏(樹脂焊錫膏)型號 2025-10-31

- 節約成本樹脂錫膏(樹脂焊錫膏)需求 2025-10-31

- 各國樹脂錫膏(樹脂焊錫膏)有哪些 2025-10-31

- 高精密微晶鋁合金質量保證 2025-10-31

- 山東免洗零殘留錫膏貨源充足 2025-10-31

- 江蘇極壓加工液使用說明 2025-12-10

- 橋梁防腐涂料生產廠商 2025-12-10

- 北京航空級丙烯酸酯AB膠粘接指南 2025-12-10

- 菏澤洗衣廠全能主洗液 2025-12-10

- 貴陽正規外泌體提取試劑銷售廠家 2025-12-10

- 汽巴海麗晶藍D7088/GLO 2025-12-10

- 深圳正規RNA提取試劑報價 2025-12-10

- 山東鑄鐵成型加工切削油報價 2025-12-10

- 江蘇PCB三防用單組份高可靠性環氧膠散熱材料 2025-12-10

- 貴陽正規RNA提取試劑直銷價 2025-12-10