四川管式爐廠家

剛玉管管式爐憑借剛玉材料的優(yōu)良特性,在高溫且存在化學侵蝕的場景中表現(xiàn)穩(wěn)定。剛玉的主要成分為氧化鋁,熔點高達 2050℃,能在 1600℃以下長期使用,且對多數(shù)酸堿具有較好的耐腐蝕性,在高溫下會與強堿發(fā)生輕微反應。在陶瓷行業(yè),它被用于陶瓷釉料的熔融實驗,高溫下釉料熔體不會與剛玉管發(fā)生反應,保證釉料成分純凈;在化工領域,可處理含少量酸性氣體的物料加熱,減少爐管腐蝕。剛玉管的導熱性能均勻,能使管內(nèi)溫度分布穩(wěn)定,且表面光滑,物料不易粘附,清潔維護方便,只需用軟布擦拭或高溫灼燒即可去除殘留物,延長了設備的使用壽命。管式爐的智能控制系統(tǒng)可實現(xiàn)遠程監(jiān)控和參數(shù)調(diào)整,提升管理效率。四川管式爐廠家

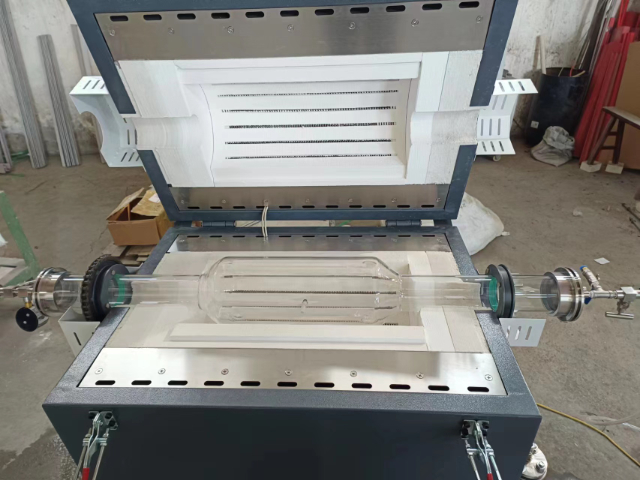

管式爐

管式爐的外殼設計兼顧安全性與耐用性,通常采用冷軋鋼板制作,表面經(jīng)高溫噴塑處理,具有良好的防銹、耐腐蝕性能。外殼與內(nèi)部加熱區(qū)之間留有空氣夾層,形成自然對流散熱通道,降低外殼溫度,避免操作人員燙傷。部分設備在外殼側(cè)面或底部安裝散熱風扇,增強散熱效果,使外殼溫度控制在安全范圍內(nèi)(通常不超過 60℃)。爐門采用雙層結(jié)構(gòu),內(nèi)層為耐高溫材料,外層為鋼板,中間填充保溫層,既減少熱量損失,又降低爐門表面溫度,且爐門與爐體的密封貼合良好,進一步提升保溫效果。重慶管式爐聯(lián)系方式管式爐的溫度校準功能可保證顯示溫度與實際溫度的一致性,提升工藝精度。

半導體行業(yè)中,管式爐用于硅片的擴散工藝,是芯片制造的關鍵設備之一。擴散工藝通過高溫(800-1200℃)使管式爐雜質(zhì)原子(如磷、硼)擴散到硅片內(nèi)部,形成 PN 結(jié),決定半導體器件的電學性能。管式爐能同時處理多片硅片(通常數(shù)十片),且管式爐爐管內(nèi)溫度均勻,保證雜質(zhì)擴散的一致性,使硅片間的性能差異控制在較小范圍。管式爐擴散過程中通入氮氣攜帶雜質(zhì)源,管式爐的氣氛控制精度確保了雜質(zhì)濃度的穩(wěn)定,滿足半導體器件的高可靠性的要求。

雙溫區(qū)管式爐在爐管軸向設置兩個加熱區(qū),每個區(qū)域的溫度可單獨調(diào)控,形成不同的溫度梯度。兩個溫區(qū)的長度可根據(jù)需求設計,通常為 30-50cm,溫度控制精度可達 ±1℃,能滿足分步反應的溫度要求。例如在氣相沉積實驗中,原料在高溫區(qū)(如 1000℃)蒸發(fā)形成氣態(tài)分子,隨氣流進入低溫區(qū)(如 500℃),在襯底表面沉積形成薄膜,雙溫區(qū)設計可精確控制蒸發(fā)與沉積的溫度條件,提高薄膜質(zhì)量。在催化劑研究中,可在一個溫區(qū)進行催化劑活化,另一個溫區(qū)進行反應測試,減少樣品轉(zhuǎn)移過程中的污染,提高實驗效率。管式爐的連接部件采用密封設計,減少氣體泄漏,保證氣氛控制精度。

環(huán)保領域中,管式爐用于危險廢物的高溫焚燒處理,通過高溫分解消除污染物的毒性。將危險廢物(如廢有機溶劑、廢催化劑)放入爐管,在 800-1200℃下加熱,使有機成分充分分解為 CO?、H?O 等無害物質(zhì),破壞有毒化學結(jié)構(gòu)。管式爐的密閉性可收集燃燒產(chǎn)生的氣體,經(jīng)凈化(如脫硫、脫硝)后排放,避免二次污染。對于含重金屬的廢物,高溫下可使重金屬固化在灰燼中,便于后續(xù)安全處置。管式爐的穩(wěn)定加熱保證了廢物的徹底處理,符合環(huán)保排放標準。管式爐的超溫保護功能在溫度異常時自動斷電,保障設備和物料安全。四川管式爐廠家

三溫區(qū)管式爐設有三個單獨的控溫區(qū),能形成復雜溫度分布,適配多步反應。四川管式爐廠家

工業(yè)級管式爐在規(guī)模化生產(chǎn)中展現(xiàn)出的連續(xù)作業(yè)優(yōu)勢。在粉末冶金行業(yè),生產(chǎn)線中的管式爐可通過自動送料系統(tǒng)將裝有金屬粉末的石墨坩堝連續(xù)送入爐管,坩堝在傳送帶上以 0.5-2m/h 的速度勻速通過加熱區(qū)。爐管分為預熱段、高溫段和冷卻段,預熱段將物料從室溫加熱至 600-800℃,去除粉末中的揮發(fā)分;高溫段保持在 1000-1300℃,使粉末顆粒燒結(jié)結(jié)合;冷卻段則通過惰性氣體吹拂實現(xiàn)緩慢降溫,避免材料因急冷產(chǎn)生內(nèi)應力。整個過程無需人工干預,單臺設備日均可處理數(shù)十公斤原料,且產(chǎn)品的致密度波動能控制在較小范圍,滿足批量生產(chǎn)的質(zhì)量要求。四川管式爐廠家

- 遼寧微波馬弗爐 2025-11-21

- 安徽馬弗爐廠家價格 2025-11-21

- 山西馬弗爐哪家強 2025-11-21

- 山西輥道窯廠家電話 2025-11-21

- 寧夏管式爐廠家價格 2025-11-21

- 吉林真空氣氛爐定做價格 2025-11-21

- 重慶馬弗爐批發(fā)價 2025-11-21

- 河南臺車爐批發(fā)廠家 2025-11-20

- 新疆臺車爐廠家批發(fā)價 2025-11-20

- 廣西臺車爐批量定制 2025-11-20

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區(qū)全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產(chǎn)廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- TYDW160換熱器拆芯機定做 2025-12-06

- 甘肅硫化氫四合一氣體檢測儀歡迎選購 2025-12-06

- 國內(nèi)全程氮氣回流焊售后服務 2025-12-06