江西管式爐聯系方式

管式爐的清潔與維護是保證設備長期穩定運行的重要環節,不同材質爐管的維護方式有所區別。金屬爐管使用后可先用軟布擦拭,去除表面附著物,再用合適的溶劑(如酒精)清潔油污;石英、剛玉爐管可用軟毛刷清理,頑固污漬可進行高溫灼燒(在空氣中加熱至 800℃左右)去除;爐管兩端的密封法蘭需定期檢查,清理密封圈上的雜質,避免影響密封性。定期檢查加熱元件是否有老化、斷裂現象,溫控系統的熱電偶是否靈敏,及時更換損壞部件,可延長設備使用壽命,保證加熱精度。實驗室管式爐體積小巧,溫度調節靈活,適合小批量樣品的加熱實驗。江西管式爐聯系方式

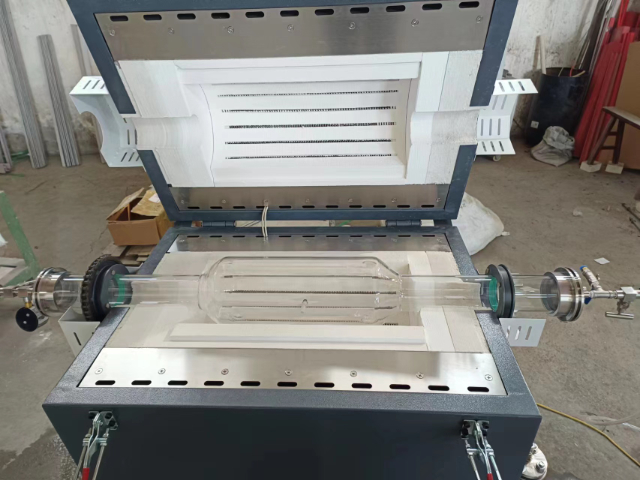

管式爐

管式爐的冷卻系統分為自然冷卻與強制冷卻,強制冷卻通過水冷或風冷實現,縮短設備降溫時間。水冷系統在爐管外壁或加熱元件周圍設置冷卻水管,通入冷卻水帶走熱量,使爐管從高溫降至室溫的時間縮短(如從 1000℃降至 200℃可縮短至 1-2 小時);風冷系統則通過高速風扇向爐管吹送冷空氣,適用于中低溫冷卻。冷卻系統的流量或風速可調節,避免快速降溫對爐管造成熱沖擊(尤其是石英、剛玉等脆性材料爐管)。在需要頻繁加熱 - 冷卻循環的實驗中,強制冷卻系統能提高設備的使用效率,減少等待時間。甘肅管式爐服務熱線管式爐的爐管更換流程簡便,便于根據工藝需求切換不同材質的爐管。

大型工業管式爐的設計聚焦于連續生產能力與能耗控制,滿足規模化加工需求。這類設備的爐管長度可達數米,直徑數十厘米,配備自動送料裝置,通過鏈條傳動或推桿將物料勻速送入爐管,經過加熱區域后自動輸出,實現連續化作業。加熱元件采用高功率設計,配合分區控溫技術,使爐管內形成穩定的溫度帶,確保物料在移動過程中受熱均勻。為降低能耗,爐體采用多層復合保溫結構,內層使用耐高溫的氧化鋁纖維棉,外層包裹硅酸鋁氈,熱損失率降低。在活性炭的活化生產中,大型管式爐連續處理原料,通過高溫與蒸汽作用使活性炭形成豐富孔隙,且產品性能穩定,滿足工業吸附需求。

雙溫區管式爐在爐管軸向設置兩個加熱區,每個區域的溫度可單獨調控,形成不同的溫度梯度。兩個溫區的長度可根據需求設計,通常為 30-50cm,溫度控制精度可達 ±1℃,能滿足分步反應的溫度要求。例如在氣相沉積實驗中,原料在高溫區(如 1000℃)蒸發形成氣態分子,隨氣流進入低溫區(如 500℃),在襯底表面沉積形成薄膜,雙溫區設計可精確控制蒸發與沉積的溫度條件,提高薄膜質量。在催化劑研究中,可在一個溫區進行催化劑活化,另一個溫區進行反應測試,減少樣品轉移過程中的污染,提高實驗效率。小型臺式管式爐操作簡便,占地面積小,適合實驗室桌面放置使用。

石英管管式爐因石英的透光性和化學穩定性,在需要觀察反應過程或處理高純度物料時獨具優勢。石英管可透過紫外線和可見光,研究者可通過爐體觀察窗直接監測物料在加熱過程中的顏色變化、熔融狀態或氣體產生情況,如聚合物材料的熱分解實驗。其化學穩定性優異,除氫氟酸和強堿外,不易與其他化學物質發生反應,適合處理半導體材料、光學玻璃等對純度要求高的物料。在硅片的氧化工藝中,石英管管式爐能保證氧化反應的潔凈環境,使硅片表面形成均勻的二氧化硅薄膜,滿足半導體器件的生產標準。此外,石英管的熱膨脹系數較小,在快速升降溫過程中不易開裂,適應頻繁的實驗操作。催化反應實驗中,管式爐為催化劑提供穩定的加熱環境,便于反應研究。江西管式爐聯系方式

磁性材料生產中,管式爐通過控制溫度和氣氛,調節材料的磁性能參數。江西管式爐聯系方式

小型臺式管式爐設計緊湊,爐管長度通常 30-50cm,放置在實驗室桌面上不占用過多空間,適合小型實驗。操作面板集成溫度設定、運行控制、參數顯示等功能,采用觸控或旋鈕操作,簡單直觀,新手也能快速掌握。部分型號配備 USB 接口,可導出溫度曲線數據,便于實驗記錄與分析,如將加熱過程的溫度變化保存為 Excel 文件,用于實驗報告撰寫。臺式管式爐的爐管安裝采用側開式法蘭,樣品取放方便,且冷卻速度較快,縮短了實驗間隔時間,提高了實驗室的工作效率。江西管式爐聯系方式

- 遼寧微波馬弗爐 2025-11-21

- 安徽馬弗爐廠家價格 2025-11-21

- 山西馬弗爐哪家強 2025-11-21

- 山西輥道窯廠家電話 2025-11-21

- 寧夏管式爐廠家價格 2025-11-21

- 吉林真空氣氛爐定做價格 2025-11-21

- 重慶馬弗爐批發價 2025-11-21

- 河南臺車爐批發廠家 2025-11-20

- 新疆臺車爐廠家批發價 2025-11-20

- 廣西臺車爐批量定制 2025-11-20

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 無錫工業烘干機生產廠 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06