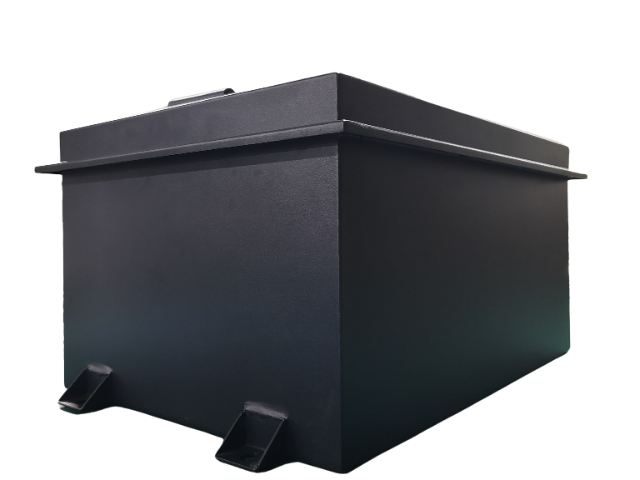

廣州3U電池箱加工

模塊化設計使電池箱具備靈活擴展能力。基礎單元采用 19 英寸標準機架寬度,高度分 3U、6U、9U 三檔,容量覆蓋 5-50kWh。通過并機接口可實現大概 16 個單元并聯運行,總容量達 800kWh,滿足大型儲能需求。模組間采用標準化機械接口與電氣插件,更換時間<30 分鐘,維護效率提升 60%。兼容磷酸鐵鋰、三元鋰等多種電芯類型,通過 BMS 參數適配即可實現不同化學體系的兼容,降低系統升級成本。模塊化架構還支持熱插拔功能,確保維護時系統不停機。。電池箱的報廢需遵循環保標準,避免電解液泄漏污染環境。廣州3U電池箱加工

現代電池箱配備智能管理系統,具備多維數據采集與分析能力。通過分布式采集單元(CMU)實現 64 路電壓、16 路溫度同步采樣,數據更新率達 100ms / 次。基于卡爾曼濾波算法的 SOC 估算精度達 ±3%,SOH 評估誤差<5%。支持 CAN 2.0B 與 Ethernet 通訊,可實時上傳電芯狀態、故障代碼等信息,同時接收外部控制指令。內置存儲單元可記錄 5000 條關鍵事件(過充、過溫等),掉電后數據保存時間>10 年。部分高級型號支持 OTA 升級,可遠程優化控制算法,提升電池性能。中山光伏電池箱外殼冷鏈車電池箱需與制冷系統聯動,優先保障溫控供電。

電池箱的回收與環保設計:環保理念推動電池箱采用可回收材料與易拆解結構。殼體材料優先選擇 PCR(消費后回收)塑料,占比可達 30% 以上,金屬部件采用無鉻鈍化處理,減少重金屬污染。連接方式多采用卡扣與螺栓組合,避免焊接固定,拆解時間較傳統結構縮短 60%。箱內緩沖材料使用可降解發泡棉,替代傳統 EVA 材料。部分企業還建立電池箱回收體系,通過專業設備分離金屬、塑料等組件,材料回收率可達 95%,符合歐盟 WEEE 指令要求,實現全生命周期的環保管控。

電池箱的材料選型需在強度、重量、成本與耐腐蝕性之間尋找好的解決辦法,不同應用場景的優先級差異明顯。動力電池箱優先選擇輕量化材料:5 系鋁合金通過陽極氧化處理(膜厚≥10μm),兼顧抗腐蝕與導熱性,適合乘用車;商用車因載荷需求,多采用 Q235 鋼板(厚度 3-4mm),經電泳涂裝后耐鹽霧性能達 1000 小時以上。儲能電池箱則更注重成本與耐久性,箱體框架常用 Q355B 低合金高強度鋼,側板采用鍍鋅鋼板(鋅層厚度≥80g/m2),可在戶外環境下使用 15 年以上。特種場景(如船舶、高溫地區)則需采用復合材料:玻璃纖維增強聚丙烯(GFRPP)箱體,抗拉強度達 80MPa,且耐海水腐蝕,適合 marine 儲能系統;而在沙漠地區,碳纖維增強復合材料(CFRP)箱體憑借極低的熱傳導系數(≤0.15W/m?K),可減少外界高溫對內部電芯的影響,但成本是金屬方案的 3-5 倍。無論何種材料,均需通過 UL94 V-0 級阻燃測試,確保在電芯燃燒時不助長火勢蔓延。高溫地區電池箱需加大散熱面積,避免環境溫度疊加影響。

熱管理系統的精確調控:高效熱管理是電池箱穩定運行的關鍵。液冷系統采用蛇形微通道冷板,與電芯底面緊密貼合,接觸熱阻<0.1℃?cm2/W。冷卻液選用 50% 乙二醇溶液,流量控制在 4-6L/min,通過 PID 算法動態調節水泵轉速,使電芯溫差控制在 ±3℃內。當檢測到局部溫度超 45℃時,啟動應急散熱模式,流量瞬間提升至 8L/min,配合箱體側部散熱鰭片,散熱功率可達 2kW。低溫環境下,PTC 加熱器可提供 500W 加熱功率,使電池從 - 30℃升至 25℃的時間縮短至 15 分鐘。退役電池箱經檢測重組后,可降級用于低速車或儲能場景。中山光伏電池箱外殼

光伏儲能電池箱需與逆變器協同工作,實現電能的高效轉換。廣州3U電池箱加工

電池箱的標準化是推動行業規模化發展的關鍵,目前已形成多個主流標準體系,但互換性仍存在挑戰。尺寸標準化方面:中國 GB/T 34013-2017 規定了動力電池箱的外部尺寸與安裝接口,支持不同廠家的電池箱在同一車型上互換;歐盟 ETSI 標準則定義了儲能電池箱的集裝箱兼容尺寸(如 2.44m×1.22m×0.61m),便于集群部署。接口標準化包括:高壓接口采用 GB/T 20234 系列標準(如快充接口定義),通信接口遵循 CANopen 或 Modbus 協議,確保不同品牌 BMS 的兼容性。然而,由于電芯類型(磷酸鐵鋰、三元鋰)、冷卻方式(風冷、液冷)的差異,完全互換性仍難以實現。為此,行業正推動 “模塊化接口” 概念:將機械安裝、電氣連接、熱管理接口分離設計,通過適配器實現部分互換。例如,中國新能源汽車換電模式中,電池箱通過標準化的鎖止機構與車輛連接,不同廠家的電池箱可在同一換電站使用,大幅提升換電效率。未來,隨著固態電池等新技術的成熟,電池箱的標準化程度將進一步提高,推動儲能與新能源汽車產業的協同發展。廣州3U電池箱加工

- 深圳臥式NAS機箱 2025-12-06

- 東莞2U電池箱專業鈑金加工廠家 2025-12-06

- 延慶區4U服務器機箱加工 2025-12-06

- 朝陽區熱插拔機箱品牌 2025-12-06

- 佛山四盤NAS機箱樣品訂制 2025-12-06

- 通州區4U服務器機箱加工 2025-12-06

- 遼中區工控服務器機箱加工廠 2025-12-06

- 延慶區1U服務器機箱機柜廠家 2025-12-06

- 浙江IOK電池箱機柜廠家 2025-12-06

- 天津服務器機箱專業鈑金加工廠家 2025-12-06

- 深圳臥式NAS機箱 2025-12-06

- 浙江穩定性共享云桌面解決方案 2025-12-06

- 鹽城分離萃取設備哪幾種 2025-12-06

- 上海sip多芯片封裝 2025-12-06

- 北京打印紙產品介紹 2025-12-06

- 初中物理模擬實驗室系統推薦 2025-12-06

- 四川省智能物流貨代系統推薦 2025-12-06

- 西安線上獲客的定位 2025-12-06

- 連云港通用智慧醫療參考價 2025-12-06

- 福建工廠數字能源產品價格 2025-12-06