深圳儲能電池箱源頭廠家

電池箱設計需貫穿全生命周期理念,兼顧使用性能與回收利用。箱體結構采用螺栓連接而非焊接,拆解效率提升 80%,材料回收率達 95% 以上。關鍵部件標注材料成分與回收標識,符合歐盟 WEEE 指令要求。通過 BMS 記錄的循環次數、充放電深度等數據,可精確評估剩余壽命,為梯次利用提供依據(如從車用退役后可用于儲能,再利用壽命可達 5 年以上)。生產過程采用低碳工藝,箱體鋁材選用再生鋁(占比≥30%),減少碳排放 30%,助力新能源系統的全鏈條綠色發展。車用電池箱需通過碰撞測試,確保事故中電芯不發生泄漏。深圳儲能電池箱源頭廠家

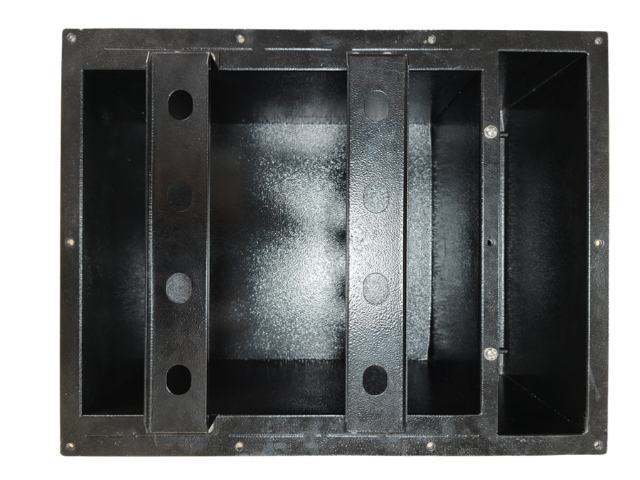

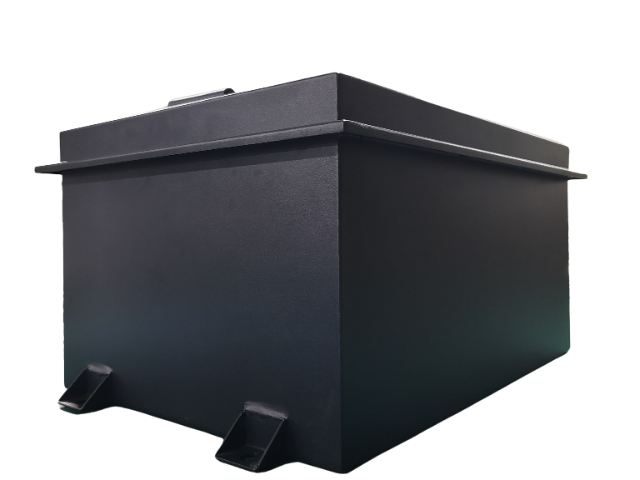

iok 品牌電池箱體訂制注重工藝細節的個性化把控,針對不同使用強度需求,可定制差異化的加工工藝。對于高頻移動的物流車電池箱體,采用激光焊接工藝,焊縫強度提升 20%,避免長期震動導致的焊接點脫落;針對靜態儲能的箱體,可選用沖壓成型工藝,降低生產成本的同時保證箱體平整度;在箱體邊角處理上,支持圓角、直角兩種設計,圓角設計適合人員接觸頻繁的場景,減少磕碰風險,直角設計則適合空間緊湊的設備安裝。此外,表面處理工藝也可定制,包括噴塑、陽極氧化、鍍鋅等,既能提升箱體防腐性能,又能匹配客戶品牌的顏色需求,兼顧實用性與美觀度。廣州網安電池箱樣品訂制電池箱的外殼需做絕緣處理,避免殼體帶電造成安全隱患。

工作電壓≥300V 的高壓電池箱,其電氣安全設計需構建 “絕緣監測 - 聯鎖保護 - 故障隔離” 三道防線。絕緣性能控制嚴苛:箱體與高壓部件間采用玻璃纖維隔板(擊穿電壓≥20kV/mm),爬電距離≥12mm(污染等級 3);高壓線束采用雙層絕緣(耐溫 150℃),與低壓線間距≥50mm,絕緣電阻≥100MΩ(500V 兆歐表測量)。聯鎖保護機制多重冗余:箱門開啟時,安全開關立即切斷高壓(響應時間<50ms),同時觸發聲光報警;維修時需插入專門的絕緣鑰匙(耐壓 10kV),解除聯鎖后才能操作;高壓接口采用防誤插設計(不同電壓等級接口形狀各異),避免人為錯接。故障隔離通過智能熔斷器:當檢測到短路電流>500A 時,2ms 內熔斷,切斷故障回路;同時 BMS 向整車控制器發送故障碼,禁止高壓上電。這些措施使高壓電池箱的觸電風險降至百萬分之一以下,通過 IEC 61140 與 GB/T 18384.3 雙重認證。

iok 品牌電池箱體訂制建立了高效的響應機制,針對客戶的緊急需求,可啟動快速定制通道,將設計周期從常規的 15 天縮短至 7 天。通過模塊化設計庫的積累,常用的結構組件可直接調用,只需針對客戶特殊需求進行局部調整;生產環節采用柔性生產線,支持小批量定制訂單的快速投產,滿足客戶試產或小批量采購需求。此外,在訂制過程中,提供全程可視化服務,客戶可實時查看設計進度、生產狀態與物流信息,出現需求調整時,能快速反饋并修改方案。高效的響應速度與透明的服務流程,讓客戶無需等待過長周期,即可獲得定制化的電池箱體產品。共享設備電池箱采用掃碼解鎖設計,便于用戶自助更換。

熱管理系統的精確調控:高效熱管理是電池箱穩定運行的關鍵。液冷系統采用蛇形微通道冷板,與電芯底面緊密貼合,接觸熱阻<0.1℃?cm2/W。冷卻液選用 50% 乙二醇溶液,流量控制在 4-6L/min,通過 PID 算法動態調節水泵轉速,使電芯溫差控制在 ±3℃內。當檢測到局部溫度超 45℃時,啟動應急散熱模式,流量瞬間提升至 8L/min,配合箱體側部散熱鰭片,散熱功率可達 2kW。低溫環境下,PTC 加熱器可提供 500W 加熱功率,使電池從 - 30℃升至 25℃的時間縮短至 15 分鐘。電池箱的電芯間填充隔熱材料,防止熱失控時發生連鎖反應。珠海2U電池箱機柜廠家

機器人電池箱需具備自主充電對接功能,實現無人化運行。深圳儲能電池箱源頭廠家

低溫環境(如 - 20℃以下)會導致電芯活性下降、容量驟減,電池箱需通過預熱與保溫設計維持其工作性能。保溫系統采用 “主動加熱 + 被動隔熱” 組合:箱體內部鋪設 20mm 厚的氣凝膠氈(常溫導熱系數≤0.018W/m?K),配合密封結構,使箱內熱量損失率≤5%/h;底部安裝硅膠加熱片(功率密度 20-30W/m2),通過 BMS 控制在電芯溫度低于 5℃時啟動,將電芯預熱至 15-20℃。動力電池箱還會利用車輛余熱:通過熱管理回路將電機、電控系統產生的廢熱引入電池箱,提升能源利用效率(節能 20% 以上)。在極寒地區(如西伯利亞),則采用 “雙極加熱” 方案:除電芯底部加熱外,在模組之間增設 PTC 加熱器(工作溫度 - 40℃~85℃),確保 - 30℃環境下 30 分鐘內將電池溫度提升至工作區間。同時,箱體材料選用低溫韌性優異的材料,如 - 40℃沖擊功≥27J 的 Q355ND 低溫鋼,避免低溫脆斷風險。這些設計使電池箱在嚴寒地區的容量保持率提升至 80% 以上,滿足車輛與儲能系統的基本運行需求。深圳儲能電池箱源頭廠家

- 士林區熱插拔服務器機箱批發廠家 2025-12-07

- 山西熱插拔服務器機箱 2025-12-07

- 士林區1U服務器機箱加工訂制 2025-12-07

- 北京網關機箱廠商訂制 2025-12-07

- 密云區堆疊機箱訂制 2025-12-07

- 大興區1U服務器機箱生產廠家 2025-12-07

- 徐匯區GPU機箱樣品訂制 2025-12-07

- 朝陽區塔式服務器機箱廠家 2025-12-07

- 湖南臥式NAS機箱 2025-12-07

- 懷柔區6U服務器機箱樣品訂制 2025-12-07

- 泰州現代化電話交換系統廠家直銷 2025-12-07

- 陽江教育一體機哪家強 2025-12-07

- 廣州汽車交流充電樁利潤多少 2025-12-07

- 玄武區軟件開發常見問題 2025-12-07

- 百色企業檔案庫房哪家好 2025-12-07

- 鹽城綜合辦公自動化系統均價 2025-12-07

- 鳳陽創新型GEO優化全鏈路服務 2025-12-07

- 江門外貿獨立站軟件 2025-12-07

- 明光高新制造業GEO優化市場策略 2025-12-07

- 自主研發裸眼3D顯示應用設備 2025-12-07