深圳鋁合金電池箱廠家

電池箱的回收與環保設計:環保理念推動電池箱采用可回收材料與易拆解結構。殼體材料優先選擇 PCR(消費后回收)塑料,占比可達 30% 以上,金屬部件采用無鉻鈍化處理,減少重金屬污染。連接方式多采用卡扣與螺栓組合,避免焊接固定,拆解時間較傳統結構縮短 60%。箱內緩沖材料使用可降解發泡棉,替代傳統 EVA 材料。部分企業還建立電池箱回收體系,通過專業設備分離金屬、塑料等組件,材料回收率可達 95%,符合歐盟 WEEE 指令要求,實現全生命周期的環保管控。儲能電池箱 oem 流程包括定價策略。深圳鋁合金電池箱廠家

電池箱的材料選擇是技術與成本的精妙平衡,需同時滿足機械強度、耐腐蝕性、導熱性與輕量化需求。動力電池箱優先采用 5 系鋁合金(如 5083-H111),經 T6 熱處理后抗拉強度達 300MPa 以上,配合 0.8mm 厚的陽極氧化層,耐鹽霧性能提升至 1000 小時,且比鋼制箱體減重 40%,直接提升車輛續航。儲能電池箱則多用 Q355B 低合金高強度鋼,通過焊接形成框架結構,抗扭剛度達 1.2×10?N?m/rad,可承受 150kN 的擠壓載荷,適合戶外長期部署。特種場景中,玻璃纖維增強聚丙烯(GFRPP)箱體憑借耐化學腐蝕特性,成為海洋儲能系統的選擇,其熱變形溫度達 120℃,可抵御海水長期侵蝕。而高級領域的碳纖維復合材料(CFRP)箱體,雖成本高昂(為鋁合金的 5 倍),但比強度(強度 / 密度)達 1500MPa?m3/kg,且熱導率只 0.15W/m?K,為精密電子設備提供理想的溫度環境。無論何種材料,均需通過 UL94 V-0 級阻燃測試,確保在電芯熱失控時不助長火勢蔓延。浙江工業電池箱外殼電池箱的重量分布需均衡,避免安裝后產生額外應力。

電池箱需通過嚴苛的力學測試驗證結構可靠性。振動測試模擬運輸與使用環境,在 10-2000Hz 頻率范圍內,按正弦掃頻與隨機振動兩種模式測試,共振點位移不得超過 0.5mm。沖擊測試分為半正弦波與方波沖擊,峰值加速度 30G 時持續 11ms,箱體結構不得出現裂紋,內部連接件無松動。跌落測試針對便攜式電池箱,從 1.2 米高度自由跌落至混凝土面,箱體功能需保持正常。靜壓測試中,箱體頂部承受 50kN 壓力,變形量≤2%,確保在堆疊存放時的結構穩定性,這些測試均需符合 ISO 12405 或 SAE J2464 標準。

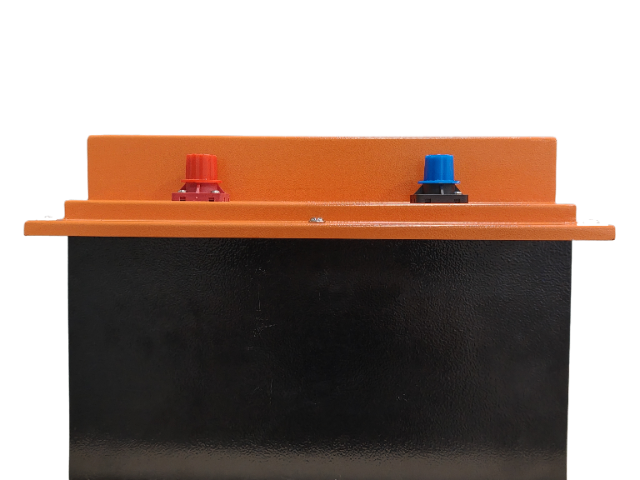

電池箱作為儲能與動力系統的關鍵載體,其架構設計需平衡功能性與安全性。典型由箱體結構、電芯集群、管理系統、熱控模塊及接口單元構成有機整體。箱體采用分層設計,底層為承重框架,中層為電芯容納艙,頂層為控制與接口區。電芯電芯通過串并聯串并聯形成模組,通過銅排連接實現能量傳導,模組間預留 5-8mm 緩沖間隙以應對熱膨脹。管理系統集成電壓采集、溫度傳感與均衡電路,實時通過 CAN 總線與外部系統通信。接口單元包含高壓輸出、低壓控制與冷卻液接口,采用防水航空插頭,防護等級達 IP6K9K,確保在濕熱、粉塵環境下可靠運行。電池箱的殼體表面需做防刮處理,適應頻繁搬運的使用場景。

在潮濕或易燃易爆環境中,電池箱的防護設計需達到非常高的標準,形成多層安全屏障。防水性能通過 “三級密封” 實現:箱體接縫處采用氟橡膠 O 型圈(硬度 70 Shore A),壓縮量控制在 25%±5%,確保 IP68 防護(水下 1m 浸泡 24 小時無滲漏);出線口使用黃銅材質防水格蘭頭,配合環氧樹脂灌封,耐受 1.5MPa 水壓;透氣裝置采用 GORE-TEX 膜,透氣量≥500ml/min 的同時阻擋液態水。防爆設計聚焦壓力控制:箱體采用球墨鑄鐵材質(抗拉強度≥400MPa),內部容積與泄壓面積比≤0.03m,滿足 EN 13463-1 標準;頂部防爆閥開啟壓力設定為 0.15MPa±0.02MPa,在超壓時 10ms 內完全開啟,泄放速率≥0.5m3/s。在化工場景中,電池箱還需通過 ATEX Zone 2 認證,內部電路采用本質安全設計(表面溫度≤85℃),所有金屬部件跨接電阻≤0.03Ω,防止靜電火花引燃可燃氣體。這些措施使電池箱能在油田、礦井等極端環境中安全運行,平均無故障時間(MTBF)達 10,000 小時以上。電池箱的電芯排布需考慮均流設計,避免出現單節電芯過充過放。廣東風電電池箱生產廠家

電池箱的容量標識需清晰標注額定容量與實際可用容量。深圳鋁合金電池箱廠家

低溫環境(如 - 20℃以下)會導致電芯活性下降、容量驟減,電池箱需通過預熱與保溫設計維持其工作性能。保溫系統采用 “主動加熱 + 被動隔熱” 組合:箱體內部鋪設 20mm 厚的氣凝膠氈(常溫導熱系數≤0.018W/m?K),配合密封結構,使箱內熱量損失率≤5%/h;底部安裝硅膠加熱片(功率密度 20-30W/m2),通過 BMS 控制在電芯溫度低于 5℃時啟動,將電芯預熱至 15-20℃。動力電池箱還會利用車輛余熱:通過熱管理回路將電機、電控系統產生的廢熱引入電池箱,提升能源利用效率(節能 20% 以上)。在極寒地區(如西伯利亞),則采用 “雙極加熱” 方案:除電芯底部加熱外,在模組之間增設 PTC 加熱器(工作溫度 - 40℃~85℃),確保 - 30℃環境下 30 分鐘內將電池溫度提升至工作區間。同時,箱體材料選用低溫韌性優異的材料,如 - 40℃沖擊功≥27J 的 Q355ND 低溫鋼,避免低溫脆斷風險。這些設計使電池箱在嚴寒地區的容量保持率提升至 80% 以上,滿足車輛與儲能系統的基本運行需求。深圳鋁合金電池箱廠家

- 徐匯區塔式服務器機箱批發廠家 2025-12-09

- 廣東六盤工控機箱訂制 2025-12-09

- 廣州熱插拔電池箱品牌 2025-12-09

- 門頭溝區IOK服務器機箱專業鈑金加工廠家 2025-12-09

- 大興區刀片式服務器機箱專業鈑金加工廠家 2025-12-09

- 士林區GPU服務器機箱批發廠家 2025-12-09

- 江蘇刀片式電池箱樣品訂制 2025-12-09

- 北京2U服務器機箱 2025-12-09

- 大興區服務器機箱批發廠家 2025-12-09

- 天津IOK服務器機箱機柜廠家 2025-12-08

- 廣東OEM代工存儲器CE認證 2025-12-09

- 服務一站式推廣是什么意思 2025-12-09

- 北京金融數據交互跨網數據安全交換公司 2025-12-09

- 湖南集成電路行業跨網數據安全交換系統 2025-12-09

- 金山區廣告服務24小時服務 2025-12-09

- 浙江特色保護殼批發廠家 2025-12-09

- 中國香港貨代軟件可以用 2025-12-09

- 河北酒店數字人一體機哪家性價比高 2025-12-09

- 六合區常規網站建設 2025-12-09

- 浙江電商平臺軟件開發定做 2025-12-09