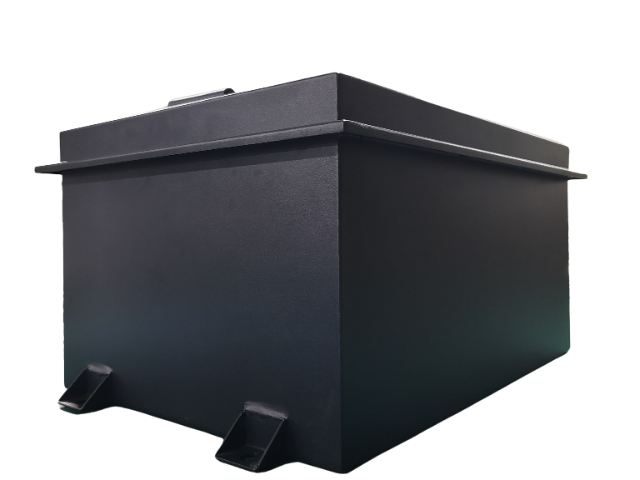

刀片式電池箱外殼

為響應(yīng)碳中和目標(biāo),電池箱的回收與再利用設(shè)計(jì)已成為行業(yè)重要標(biāo)準(zhǔn),貫穿產(chǎn)品全生命周期。材料選擇優(yōu)先考慮可回收性:金屬部件(鋁、鋼)占比≥80%,且避免異種材料混合焊接(如鋁鋼異種金屬焊接會(huì)增加分離難度);塑料部件標(biāo)注材質(zhì)代碼(如 ABS、PP),便于分類回收。結(jié)構(gòu)設(shè)計(jì)注重可拆卸性:采用標(biāo)準(zhǔn)化螺栓連接(而非焊接),關(guān)鍵部位設(shè)置專門的拆卸工具接口;模組與箱體的連接采用 “快插快拔” 結(jié)構(gòu),拆卸時(shí)間≤30 分鐘 / 箱。回收流程分為三級(jí):一級(jí)回收(箱體復(fù)用),對(duì)結(jié)構(gòu)完好的箱體進(jìn)行清潔、檢測(cè)后,重新裝配新電芯用于低速車或儲(chǔ)能場(chǎng)景;二級(jí)回收(材料再生),對(duì)損壞箱體進(jìn)行破碎、分選,鋁合金可熔煉重鑄(回收率≥95%),鋼材可回爐軋制;三級(jí)回收(危廢處理),對(duì)沾染電解液的部件進(jìn)行無害化處理(如酸堿中和),避免環(huán)境污染。部分企業(yè)已建立 “電池箱回收追溯系統(tǒng)”,通過編碼記錄生產(chǎn)、使用、回收全流程,確保回收率≥90%,符合歐盟 ELV 指令與中國《新能源汽車動(dòng)力蓄電池回收利用管理暫行辦法》要求。儲(chǔ)能電池箱 oem 流程有應(yīng)急方案。刀片式電池箱外殼

嚴(yán)格的測(cè)試流程保障產(chǎn)品可靠性:iok 對(duì)電池箱品質(zhì)把控極為嚴(yán)格,擁有一套完善且 的測(cè)試流程。首先進(jìn)行外觀檢查,仔細(xì)查看箱體表面是否有劃痕、變形、裂縫等缺陷,確保其完整性。接著使用專業(yè)工具精確測(cè)量長(zhǎng)、寬、高及關(guān)鍵部位尺寸,保證符合設(shè)計(jì)要求。然后進(jìn)行電氣性能測(cè)試,檢測(cè)絕緣電阻、耐壓性能等,防止漏電、短路隱患。密封性測(cè)試采用先進(jìn)氣密檢測(cè)設(shè)備,對(duì)電池箱充氣加壓,觀察壓力變化判斷密封性能。還會(huì)進(jìn)行振動(dòng)測(cè)試,模擬實(shí)際使用中的振動(dòng)情況,檢查部件是否松動(dòng)、位移。只有經(jīng)過所有嚴(yán)格測(cè)試且各項(xiàng)性能指標(biāo)均符合要求的電池箱,才能投入市場(chǎng),為用戶提供穩(wěn)定可靠的能源存儲(chǔ)產(chǎn)品。珠海AI電池箱專業(yè)鈑金加工廠家電池箱 oem 流程要保障生產(chǎn)安全。

小型設(shè)備(如無人機(jī)、便攜式儀器)用電池箱需在有限空間內(nèi)實(shí)現(xiàn)高效集成,其設(shè)計(jì)關(guān)鍵是 “空間利用率大化”。結(jié)構(gòu)上采用 “電芯 - 箱體” 一體化設(shè)計(jì):電芯直接嵌入箱體凹槽(公差控制在 ±0.1mm),省去模組支架,空間利用率提升至 85% 以上(傳統(tǒng)方案約 60%);箱體材料選用強(qiáng)度高的工程塑料(如 PA66+30% 玻纖),通過注塑成型實(shí)現(xiàn)復(fù)雜結(jié)構(gòu),壁厚只 1.5-2mm,重量減輕 50%。接口集成化:將充電口、放電口、通信口整合為一個(gè)多合一連接器(如 M12 圓形連接器),減少外部凸起;控制電路(保護(hù)板、均衡電路)集成于箱蓋內(nèi)側(cè),通過柔性排線與電芯連接,避免線纜占用空間。熱管理采用微通道設(shè)計(jì):箱體底部開設(shè) 0.5-1mm 寬的微型流道,與電芯緊密接觸,通過空氣自然對(duì)流散熱,適合 100Wh 以下的小容量電池箱。這種小型化設(shè)計(jì)使電池箱能適配無人機(jī)機(jī)身、手持設(shè)備等狹小空間,同時(shí)滿足輕量化(能量密度≥200Wh/kg)與安全性要求。

電池箱需通過嚴(yán)苛環(huán)境測(cè)試驗(yàn)證其耐久性。高低溫循環(huán)測(cè)試(-40℃~85℃,500 次循環(huán))后,箱體結(jié)構(gòu)無裂紋,密封性能無衰減。濕熱循環(huán)測(cè)試(40℃,95% RH,1000 小時(shí))后,絕緣電阻仍保持>100MΩ。鹽霧測(cè)試(5% NaCl 溶液,1000 小時(shí))后,金屬部件腐蝕面積<5%,功能無異常。振動(dòng)耐久性測(cè)試(隨機(jī)振動(dòng),總均方根加速度 26.8g,持續(xù) 120 小時(shí))后,所有緊固件無松動(dòng),電氣性能參數(shù)變化率<5%,確保在車輛顛簸、海上運(yùn)輸?shù)葟?fù)雜場(chǎng)景下長(zhǎng)期可靠運(yùn)行。可充電電池箱有專門的充電接口。

在 - 30℃至 0℃的低溫環(huán)境中,電池箱需通過 “主動(dòng)加熱 - 被動(dòng)保溫 - 能量回收” 協(xié)同策略,維持電芯活性。被動(dòng)保溫采用復(fù)合結(jié)構(gòu):外層為 0.1mm 厚鋁箔反射層(反射率 0.9),中間填充 30mm 厚氣凝膠氈(導(dǎo)熱系數(shù) 0.018W/m?K),內(nèi)層為 2mm 厚阻燃發(fā)泡 PP,使箱內(nèi)熱量損失率≤3%/h。主動(dòng)加熱系統(tǒng)分三級(jí)啟動(dòng):當(dāng)電芯溫度<5℃時(shí),底部硅膠加熱片(功率密度 25W/m2)啟動(dòng);<-10℃時(shí),模組間 PTC 加熱器(工作溫度 - 40℃~80℃)投入運(yùn)行;<-20℃時(shí),啟動(dòng)熱泵系統(tǒng)(COP=2.5),利用環(huán)境熱量加熱冷卻液。能量回收機(jī)制提升效率:將電機(jī)廢熱通過熱交換器引入電池箱,在 - 15℃環(huán)境下可滿足 60% 的加熱需求,降低能耗;制動(dòng)能量?jī)?yōu)先用于電池預(yù)熱,使從 - 25℃升溫至 25℃的時(shí)間縮短至 25 分鐘。這些設(shè)計(jì)使電池箱在 - 30℃環(huán)境下的容量保持率達(dá) 75%,循環(huán)壽命衰減率控制在每年≤8%,滿足寒區(qū)車輛與儲(chǔ)能系統(tǒng)需求。電池箱的設(shè)計(jì)要考慮散熱問題。上海6U電池箱生產(chǎn)廠家

電池箱 oem 流程要考慮用戶體驗(yàn)。刀片式電池箱外殼

模塊化設(shè)計(jì)使電池箱具備靈活擴(kuò)展能力,單個(gè)標(biāo)準(zhǔn)模塊容量通常為 5kWh-10kWh,通過并機(jī)接口實(shí)現(xiàn)多箱聯(lián)動(dòng),可擴(kuò)展至 1MWh 級(jí)儲(chǔ)能系統(tǒng)。接口標(biāo)準(zhǔn)化是關(guān)鍵,行業(yè)逐步統(tǒng)一直流輸入輸出接口規(guī)格,如采用 MC4 連接器或高壓接插件,確保不同品牌電池箱的兼容性。尺寸標(biāo)準(zhǔn)化方面,遵循 IEC 62933 標(biāo)準(zhǔn),箱體寬度統(tǒng)一為 600mm 或 800mm,便于集裝箱集成。模塊化還簡(jiǎn)化了維護(hù)流程,單個(gè)故障模塊可單獨(dú)更換,不影響整體系統(tǒng)運(yùn)行,使維護(hù)成本降低 40% 以上。。刀片式電池箱外殼

- 徐匯區(qū)塔式服務(wù)器機(jī)箱批發(fā)廠家 2025-12-09

- 廣東六盤工控機(jī)箱訂制 2025-12-09

- 大興區(qū)刀片式服務(wù)器機(jī)箱專業(yè)鈑金加工廠家 2025-12-09

- 士林區(qū)GPU服務(wù)器機(jī)箱批發(fā)廠家 2025-12-09

- 天津IOK服務(wù)器機(jī)箱機(jī)柜廠家 2025-12-08

- 深圳4U服務(wù)器機(jī)箱批發(fā)廠家 2025-12-08

- 皇姑區(qū)機(jī)架式服務(wù)器機(jī)箱生產(chǎn)廠家 2025-12-08

- 門頭溝區(qū)熱插拔服務(wù)器機(jī)箱廠商訂制 2025-12-08

- 湖南網(wǎng)關(guān)服務(wù)器機(jī)箱加工訂制 2025-12-08

- 廣東工控機(jī)箱生產(chǎn)廠家 2025-12-08

- 玄武區(qū)TFT分類 2025-12-09

- 貴州居家機(jī)器人銷售 2025-12-09

- 河北加固便攜式計(jì)算機(jī)廠家直銷 2025-12-09

- 節(jié)能打印紙?jiān)O(shè)備 2025-12-09

- 快速識(shí)別缺陷的AI視覺系統(tǒng) 2025-12-09

- 江蘇進(jìn)口無人機(jī)定制改造 2025-12-09

- 山西機(jī)房建設(shè) 2025-12-09

- 安順一站式私域流量運(yùn)營 2025-12-09

- 長(zhǎng)寧區(qū)安防設(shè)備誠信合作 2025-12-09

- 福建智能手表SRRC認(rèn)證機(jī)構(gòu)推薦 2025-12-09