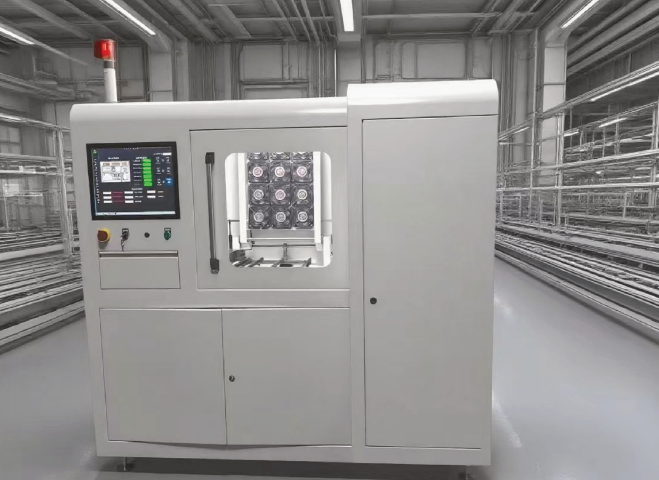

山東汽相回流焊機型

真空汽相回流焊的環境適應性在VAC650上得到充分考慮,其可在氮氣、形成氣、甲酸等多種工藝氣體氛圍下運行,且能通過管路系統精細控制氣體濃度與流量,上海桐爾曾為某**企業定制多氣體適配方案,滿足其雷達組件的焊接需求。該企業生產的雷達收發組件(含微波射頻芯片、高頻連接器),要求焊點接觸電阻≤30mΩ,且經過1000小時高溫高濕測試(85℃/85%RH)后無性能衰減,此前采用單一氮氣保護,因無法徹底去除焊盤氧化層,焊點接觸電阻達50-70mΩ,高溫高濕測試后性能衰減超15%。上海桐爾團隊為其配置VAC650的四管路氣體系統:***路為高純度氮氣(純度),用于降低氧濃度至10ppm以下;第二路為形成氣(95%N?+5%H?),在預熱階段通入,利用氫氣的還原性初步去除氧化層;第三路為甲酸氣體(濃度0-5%可調),在回流階段通入,深度去除焊盤與引腳表面氧化層,同時避免過度腐蝕;第四路為干燥空氣,用于冷卻階段充入,快速恢復常壓。焊接過程中,通過設備的氣體混合閥精細控制甲酸濃度為3%,流量5L/min,形成氣流量3L/min,氮氣流量8L/min。**終測試顯示,焊點接觸電阻穩定在20-25mΩ,高溫高濕測試后性能衰減≤3%,完全符合**標準。此外。 半導體封裝中,汽相回流焊借真空環境排出焊點氣泡,空洞率可低于 1%,提升導電穩定性。山東汽相回流焊機型

VAC650助力上海桐爾服務汽車電子制造在汽車電子領域,車載雷達、MCU控制器等部件對耐溫、抗震動性能要求嚴苛,上海桐爾借助VAC650真空氣相焊設備,實現了這類部件的無應力焊接,有效提升產品可靠性。汽車電子部件長期處于高低溫循環、震動頻繁的工況,傳統焊接易因熱應力導致焊點開裂,而VAC650的氣相傳熱均勻,能避免局部過熱,減少機械與熱應力影響,同時真空環境杜絕焊點氧化,確保焊接強度。某新能源汽車客戶通過上海桐爾引入VAC650后,其車載雷達的抗震動測試通過率從85%提升至99%,耐高溫性能也滿足-40℃至125℃的極端環境要求,充分驗證了設備在汽車電子制造中的優勢。連云港vac650汽相回流焊用上海桐爾 VAC650 需按焊料控溫,無鉛焊峰值 230-240℃,偏差超 ±5℃易損元件。

上海桐爾通過對比測試發現,VAC650真空汽相回流焊相比傳統熱風回流焊,在**電子制造場景中雖初期投入較高,但綜合成本與質量優勢***,尤其適合對焊接可靠性要求嚴苛的行業。某汽車電子廠生產車載中控MCU(型號英飛凌AURIXTC275),此前采用熱風回流焊,因加熱氣流分布不均,MCU引腳區域溫度偏差達±18℃,部分引腳焊料未充分熔融(溫度<217℃),導致虛焊率達,每塊主板返修成本約50元,年返修費用超200萬元;同時,熱風回流焊需消耗大量氮氣(日均消耗50m3),年氣體成本約15萬元。引入VAC650后,上海桐爾團隊利用設備的飽和蒸汽加熱特性,使MCU引腳區域溫度偏差縮小至±3℃,所有引腳焊料均能充分熔融,虛焊率降至,年返修費用減少至25萬元;此外,VAC650的氮氣消耗量*為熱風回流焊的1/3(日均17m3),年氣體成本降至5萬元。雖然VAC650的設備采購成本是熱風回流焊的倍,但通過返修成本與氣體成本的節約,該企業*用年就收回設備差價,且產品質量提升帶來的客戶滿意度提高,使訂單量增長15%。對比測試還顯示,VAC650焊接的MCU在可靠性測試中表現更優:經過2000次溫循測試后,熱風回流焊焊接的MCU失效概率達,而VAC650焊接的*為。

上海桐爾選擇性波峰焊的助焊劑噴涂系統,采用密封式設計,從根源避免助焊劑蒸發損耗,比較大限度保持原包裝性能,確保每次噴涂參數一致,提升工藝可靠性。系統配備的 0.5mm 日本進口噴嘴(流體或霧化型可選),能精細控制噴涂范圍與用量,130um 線噴選配功能可針對細微焊點實現精細噴涂,助焊劑利用率達 100%,無浪費現象。與傳統開放式噴涂不同,該系統無需額外添加溶劑,減少耗材成本與環境污染物排放,且焊接后大部分助焊劑痕跡可自然去除,降低殘留腐蝕風險,保護 PCB 板與元件性能。實際應用中,某電子廠使用該系統后,助焊劑日消耗量從傳統設備的 10L 降至 1L,月成本從 5200 元降至 520 元,同時焊點腐蝕不良率從 0.8% 降至 0.1%,兼顧經濟性與可靠性。上海桐爾 VAC650 采用 “真空腔內置汽相加熱區” 結構,可避免抽真空時焊點降溫,提升除泡效果。

VAC650的節能環保優勢:上海桐爾的綠色制造支持在綠色制造趨勢下,上海桐爾的VAC650真空氣相焊設備憑借節能環保特性,為客戶降低運行成本的同時,符合環保標準。該設備采用封閉式加熱系統,無排風熱損失,相比傳統熱風回流焊節能高達65%,能***降低客戶的能耗支出;所使用的傳熱介質(氣相液)無毒無害、化學性質穩定,可循環過濾使用,減少耗材浪費,且符合RoHS、REACH等國際環保標準,避免環境污染。上海桐爾在為某家電企業服務時,通過VAC650的節能環保特性,幫助客戶每月減少能耗成本約2萬元,同時實現焊接工藝的環保升級,助力客戶達成綠色生產目標。汽相回流焊無需外接惰性氣體,依靠蒸汽隔絕空氣,降低電子元件焊接的耗材成本。連云港vac650汽相回流焊

上海桐爾 VAC650 在汽車電子中保護車規 IGBT 模塊,減少焊點氧化,滿足抗震動抗老化要求。山東汽相回流焊機型

VAC650真空汽相回流焊的溫度測量系統精度極高,配備4路可自由定位的K型熱電偶,能實時監測基板不同區域的溫度變化,為工藝優化提供精細數據支撐,上海桐爾曾利用這一特性,幫助某通信設備企業解決PCB焊接溫度不均問題。該企業生產5G基站主板(尺寸400×300mm,含多個QFP芯片與0201元件),此前采用傳統溫度測量方式(*監測PCB中心溫度),導致邊緣區域溫度偏低,QFP芯片引腳虛焊率達8%。上海桐爾團隊首先將4路K型熱電偶分別固定在PCB的四角(距離邊緣20mm處)與中心位置,啟動VAC650按原工藝參數運行(峰值溫度240℃,升溫速率2℃/s),實時記錄各點溫度數據:發現PCB中心溫度達240℃時,四角溫度*225-230℃,低于Sn-Ag-Cu焊料的熔點(217℃)但未達到比較好熔融溫度(235℃),導致焊料熔融不充分,出現虛焊。針對這一問題,團隊優化加熱系統參數:將設備邊緣區域的加熱燈功率從80%提升至95%,中心區域保持85%,同時延長恒溫時間從60秒至80秒,確保四角溫度能升至235℃±2℃。再次測試顯示,PCB全域溫度偏差控制在±℃內,四角溫度達236℃,中心溫度235℃,QFP芯片引腳虛焊率從8%降至。此外。 山東汽相回流焊機型

- 上海哪些全自動半鋼電纜成型系統設計 2025-12-05

- 南京哪些全自動半鋼電纜成型系統供應商 2025-12-05

- 湖南邵陽雙清區回流焊汽相液 2025-12-05

- 紹興汽相回流焊液 2025-12-05

- 上海加工全自動半鋼電纜成型系統現貨 2025-12-05

- 多功能全自動半鋼電纜成型系統代理商 2025-12-05

- 江蘇哪里有芯片引腳整形機用戶體驗 2025-12-05

- 江蘇機械搪錫機種類 2025-12-05

- 2.5cSt 2025-12-05

- 江西贛州章貢區回流焊汽相液 2025-12-05

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- TYDW160換熱器拆芯機定做 2025-12-06

- 甘肅硫化氫四合一氣體檢測儀歡迎選購 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06