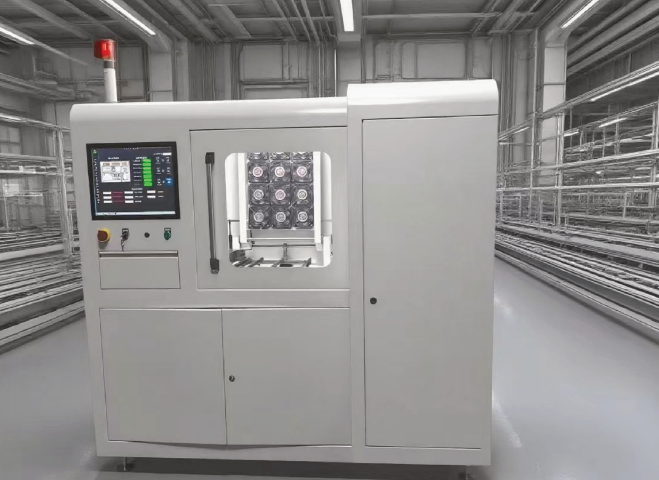

山東國產VAC650汽相回流焊

VAC650助力上海桐爾服務汽車電子制造在汽車電子領域,車載雷達、MCU控制器等部件對耐溫、抗震動性能要求嚴苛,上海桐爾借助VAC650真空氣相焊設備,實現了這類部件的無應力焊接,有效提升產品可靠性。汽車電子部件長期處于高低溫循環、震動頻繁的工況,傳統焊接易因熱應力導致焊點開裂,而VAC650的氣相傳熱均勻,能避免局部過熱,減少機械與熱應力影響,同時真空環境杜絕焊點氧化,確保焊接強度。某新能源汽車客戶通過上海桐爾引入VAC650后,其車載雷達的抗震動測試通過率從85%提升至99%,耐高溫性能也滿足-40℃至125℃的極端環境要求,充分驗證了設備在汽車電子制造中的優勢。新能源電池封裝時,汽相回流焊為電極焊接供均勻熱量,防止電池芯局部過熱損壞。山東國產VAC650汽相回流焊

收藏查看我的收藏0有用+1已投票0汽相回流焊編輯鎖定本詞條由“科普**”科學百科詞條編寫與應用工作項目審核。汽相回流焊技術在電子制造領域并不陌生,我們電腦內使用的各種板卡上的元件都是通過這種工藝焊接到線路板上的,這種設備的內部有一個加熱電路,將空氣或氮氣加熱到足夠高的溫度后吹向已經貼好元件的線路板,讓元件兩側的焊料融化后與主板粘結。這種工藝的優勢是溫度易于控制,焊接過程中還能避免氧化,制造成本也更容易控制。中文名汽相回流焊外文名Reflowsoldering應用范圍電子制造領域行業電子制造目錄1技術產生背景2發展階段?***代?第二代?第三代?第四代?第五代3品種分類?根據技術分類?根據形狀分類?根據溫區分類4工藝流程?單面貼裝?雙面貼裝5溫度曲線6影響工藝因素7焊接缺陷?橋聯?立碑?潤濕不良8工藝發展趨勢?充氮?雙面回流?綠色無鉛?連續汽相回流焊?垂直烘爐?曲線仿真優化?可替換裝配汽相回流焊技術產生背景編輯由于電子產品PCB板不斷小型化的需要,出現了片狀元件,傳統的焊接方法已不能適應需要。起先,只在混合集成電路板組裝中采用了汽相回流焊工藝,組裝焊接的元件多數為片狀電容、片狀電感,貼裝型晶體管及二極管等。山東國產VAC650汽相回流焊上海桐爾 VAC650 采用封閉式循環工藝,汽相工作液消耗量極少,降低耗材成本。

上海桐爾在服務過程中發現,VAC650真空汽相回流焊的智能控制系統,是提升生產穩定性與柔性的關鍵,尤其適合多品種、小批量生產的企業。某醫療電子企業生產監護儀主板、血氧傳感器等多種產品,每種產品焊接參數差異大(如監護儀主板需240℃峰值溫度,血氧傳感器*需210℃),此前采用傳統設備,每次切換產品需人工調整12項參數,調試時間長達2小時,且易因參數設置錯誤導致批量缺陷。引入VAC650后,上海桐爾團隊協助其利用設備的智能控制系統優化生產流程:首先在設備7英寸觸控屏中預設16組工藝曲線,涵蓋企業所有產品的焊接參數,每組曲線標注產品型號、焊料類型、基板材質等信息,操作人員只需通過觸控屏選擇對應曲線,設備即可自動調整加熱功率、真空度、氣體流量等參數,切換時間從2小時縮短至10分鐘;其次,設備配套的PC端管理軟件可實時記錄焊接數據(如每塊PCB的溫度曲線、真空度變化、焊接時間),生成生產報表,管理人員可通過軟件分析參數與缺陷率的關聯,某批次監護儀主板虛焊率上升時,通過報表發現真空度在回流階段波動超,及時排查出真空泵濾芯堵塞問題,避免缺陷擴大;此外,設備支持遠程參數修改,當企業研發出新產品時。

可使組件均勻加熱到焊接溫度,焊接溫度保持一定,無需采用溫控手段來滿足不同溫度焊接的需要,VPS的氣相中是飽和蒸氣,含氧量低,熱轉化率高,但溶劑成本高,且是典型臭氧層損耗物質,因此應用上受到極大的限制,**社會現今基本不再使用這種有損環境的方法。熱風汽相回流焊:熱風式汽相回流焊爐通過熱風的層流運動傳遞熱能,利用加熱器與風扇,使爐內空氣不斷升溫并循環,待焊件在爐內受到熾熱氣體的加熱,從而實現焊接。熱風式汽相回流焊爐具有加熱均勻、溫度穩定的特點,PCB的上、下溫差及沿爐長方向的溫度梯度不容易控制,一般不單獨使用。自20世紀90年代起,隨著SMT應用的不斷擴大與元器件的進一步小型化,設備開發制造商紛紛改進加熱器的分布、空氣的循環流向,并增加溫區至8個、10個,使之能進一步精確控制爐膛各部位的溫度分布,更便于溫度曲線的理想調節。全熱風強制對流的汽相回流焊爐經過不斷改進與完善,成為了SMT焊接的主流設備。紅外線+熱風汽相回流焊:20世紀90年代中期,在日本汽相回流焊有向紅外線+熱風加熱方式轉移的趨勢。它足按30%紅外線,70%熱風做熱載體進行加熱。紅外熱風汽相回流焊爐有效地結合了紅外汽相回流焊和強制對流熱風汽相回流焊的長處。半導體封裝中,汽相回流焊借真空環境排出焊點氣泡,空洞率可低于 1%,提升導電穩定性。

汽相回流焊根據形狀分類臺式汽相回流焊爐:臺式設備適合中小批量的PCB組裝生產,性能穩定、價格經濟(大約在4-8萬人民幣之間),國內私營企業及部分國營單位用的較多。立式汽相回流焊爐:立式設備型號較多,適合各種不同需求用戶的PCB組裝生產。設備高中低檔都有,性能也相差較多,價格也高低不等(大約在8-80萬人民幣之間)。國內研究所、外企、**企業用的較多。汽相回流焊根據溫區分類汽相回流焊爐的溫區長度一般為45cm~50cm,溫區數量可以有3、4、5、6、7、8、9、10、12、15甚至更多溫區,從焊接的角度,汽相回流焊至少有3個溫區,即預熱區、焊接區和冷卻區,很多爐子在計算溫區時通常將冷卻區排除在外,即只計算升溫區、保溫區和焊接區。汽相回流焊工藝流程編輯汽相回流焊加工的為表面貼裝的板,其流程比較復雜,可分為兩種:單面貼裝、雙面貼裝。汽相回流焊單面貼裝預涂錫膏→貼片(分為手工貼裝和機器自動貼裝)→汽相回流焊→檢查及電測試。汽相回流焊雙面貼裝A面預涂錫膏→貼片(分為手工貼裝和機器自動貼裝)→汽相回流焊→B面預涂錫膏→貼片(分為手工貼裝和機器自動貼裝)→汽相回流焊→檢查及電測試。汽相回流焊溫度曲線編輯溫度曲線是指SMA通過回爐時。上海桐爾 VAC650 用于重型電路板焊接時,建議用水冷模式確保降溫均勻。嘉興型號VAC650汽相回流焊設備

上海桐爾 VAC650 參與一些項目,為航天傳感器提供 ±1.5℃內控溫設置,保障穩定性。山東國產VAC650汽相回流焊

上海桐爾通過調研發現,真空汽相回流焊與傳統波峰焊接在適用場景與焊接效果上存在***差異,VAC650作為真空汽相回流焊的**設備,在微型元件、精密器件焊接中優勢明顯,尤其適合對焊接質量要求嚴苛的**產品。某家電企業生產智能冰箱控制板(含0402微型電容、0603電阻與MCU芯片),此前采用波峰焊接,因波峰焊的焊料流動特性,0402微型電容的連錫率達,且MCU芯片的Through-Hole引腳虛焊率達,每塊控制板的返修成本約30元,年返修費用超100萬元。引入VAC650后,上海桐爾團隊利用設備的蒸汽加熱無方向性優勢,優化焊接工藝:對于0402微型電容,將焊膏印刷厚度控制在±,回流階段真空度,排出焊料氣泡,連錫率從降至;對于MCU芯片的Through-Hole引腳,采用“真空回流+助焊劑浸潤”工藝,在回流階段通入2%甲酸氣體,確保引腳與焊料充分潤濕,虛焊率降至。同時,VAC650的低氧環境(氧濃度≤10ppm)避免了波峰焊中常見的焊點氧化問題,焊點接觸電阻從波峰焊的40mΩ降至20mΩ,提升了控制板的電氣性能。雖然VAC650的單臺設備采購成本是波峰焊的3倍(VAC650約80萬元,波峰焊約27萬元),但針對**智能冰箱控制板(單價200元),其返修成本降低80%(從30元降至6元)。 山東國產VAC650汽相回流焊

- 上海哪些全自動半鋼電纜成型系統設計 2025-12-05

- 南京哪些全自動半鋼電纜成型系統供應商 2025-12-05

- 湖南邵陽雙清區回流焊汽相液 2025-12-05

- 紹興汽相回流焊液 2025-12-05

- 上海加工全自動半鋼電纜成型系統現貨 2025-12-05

- 多功能全自動半鋼電纜成型系統代理商 2025-12-05

- 江蘇哪里有芯片引腳整形機用戶體驗 2025-12-05

- 江蘇機械搪錫機種類 2025-12-05

- 2.5cSt 2025-12-05

- 江西贛州章貢區回流焊汽相液 2025-12-05

- 安徽光度計哪家可靠 2025-12-07

- 溫州全自動超聲波 2025-12-07

- 四軸聯動數控機床造價 2025-12-07

- 青島智能化電機生產廠商 2025-12-07

- 北京醫藥行業穿梭車維修廠家電話 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07