江蘇pps批發廠家

東莞宏威新材料有限公司的 PPS 材料在耐老化性能上表現突出,能有效抵抗光、熱、氧等環境因素的侵蝕,為長期戶外或高溫使用的部件提供可靠保障,延長產品使用壽命。PPS 材料本身具有優異的抗氧老化性能,經 1000 小時熱空氣老化測試(200℃)后,拉伸強度保留率超 90%;添加紫外線吸收劑后,耐候性能進一步提升,氙燈老化測試(1000 小時)后,顏色變化 ΔE 小于 2,無明顯脆化現象。在戶外應用場景中,如光伏逆變器外殼、戶外照明燈具部件,使用宏威的耐老化 PPS 材料,可確保部件在戶外暴露 5 年以上仍保持良好性能,減少維修更換成本;在長期高溫使用場景中,如家電中的持續工作部件、汽車中的發動機周邊部件,PPS 的耐老化性能可確保部件在整個產品生命周期內(5-10 年)性能穩定。宏威會為客戶提供詳細的耐老化測試報告,并根據部件的使用環境,推薦適配的耐老化改性 PPS 型號,幫助客戶產品應對長期使用挑戰。PPS 材料在醫療器械領域,可用于制造耐腐蝕的手術器械。江蘇pps批發廠家

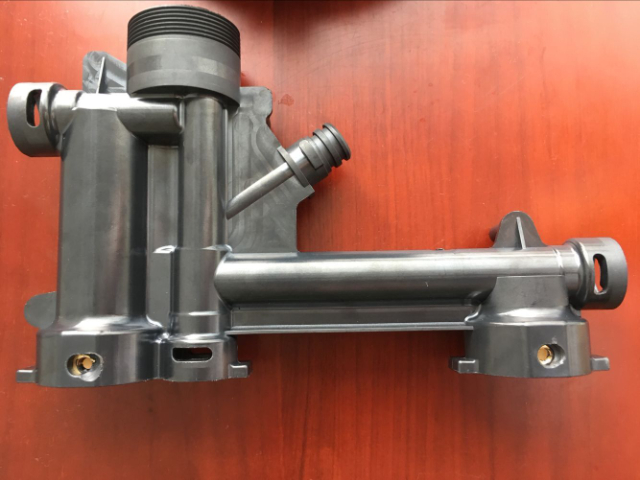

在新能源汽車的電機與電控系統中,PPS的性能優勢同樣得到充分發揮。電機是新能源汽車的動力**,運行時會產生大量熱量,其內部的線圈骨架、絕緣套、傳感器外殼等部件需長期承受 180-220℃的高溫環境,而PPS的長期使用溫度穩定在 200℃左右,且具備優異的機械強度,能夠滿足這些部件的使用要求。東莞宏威針對電機部件的需求,研發的玻纖增強PPS產品,彎曲強度可達 180-220MPa,沖擊強度提升至 8-12kJ/m2,可有效抵抗電機運行時的振動與機械應力,避免部件變形或斷裂;在電控系統中,PPS用于制造控制器外殼、接線端子等部件,其優異的絕緣性和抗電弧性可保障電控系統的穩定運行,防止因電氣故障引發的安全問題。

此外,在新能源汽車的充電系統中,PPS也發揮著重要作用。快充樁的連接器在充電過程中會產生大量熱量,且需耐受高壓(通常為 500V 以上),PPS的耐高溫性與耐高壓絕緣性可確保連接器的安全使用;同時,PPS的耐候性可使充電部件在戶外環境下抵抗風吹日曬、濕熱雨淋,延長使用壽命。東莞宏威新材料有限公司通過與新能源汽車零部件廠商的深度合作,深入了解不同部件的應用需求,提供從PPS材料選型、性能測試到批量生產的全流程服務。 佛山東麗pps廠家實力雄厚PPS 材料憑借高剛性,可用于制造高精度的機械齒輪部件。

在石油化工行業的高溫設備部件中,PPS的耐高溫性能同樣不可或缺。石油煉制、化工合成等工藝環節中,設備運行溫度常處于 180-250℃的高溫區間,普通工程塑料在該溫度下易軟化變形,而PPS的熱變形溫度可達 260℃以上,長期使用溫度穩定在 200-220℃,能夠在高溫工況下保持穩定的力學性能和結構形態。例如,在催化裂化裝置中的高溫過濾器濾芯框架制造中,采用宏威的PPS材料,可耐受過濾器運行時的 220℃高溫,且具備良好的剛性,避免框架因高溫軟化導致濾芯變形;在化工塔器的填料支撐部件應用中,PPS的耐高溫性與耐腐蝕性結合,可承受塔器內的高溫介質與腐蝕性氣體侵蝕,保障填料的穩定支撐,提升塔器的分離效率。為確保PPS產品在石油化工領域的可靠應用,東莞宏威新材料有限公司建立了嚴格的質量管控體系。從原材料采購環節,宏威精選***的PPS樹脂,對供應商進行嚴格的資質審核與樣品檢測;在生產加工環節,采用先進的雙螺桿擠出機、注塑機等設備,通過精細控制加工溫度、轉速等參數,確保PPS產品的均勻性與穩定性;在成品檢測環節,對每批次PPS產品進行耐腐蝕性測試(如浸泡試驗、鹽霧試驗)、耐高溫性能測試(如熱變形溫度測試、長期熱老化測試)

輕量化是制造業轉型升級的重要趨勢,尤其在新能源汽車、航空航天等領域,輕量化設計可有效降低能耗、提升續航能力,東莞宏威新材料有限公司的 PPS 材料憑借輕量化優勢,成為助力客戶實現產品減重的重要選擇。傳統金屬材料(如不銹鋼、鋁合金)密度大,導致部件重量偏高,而宏威供應的 PPS 材料密度只為 1.3-1.6g/cm3,約為不銹鋼的 1/5、鋁合金的 1/2,使用 PPS 替代金屬制造部件,可使部件重量降低 40%-60%。例如,在新能源汽車的電機端蓋制造中,使用玻纖增強 PPS 替代鋁合金端蓋,重量減少 50% 以上,進而降低整車重量,提升續航里程;在航空航天領域的小型精密部件(如傳感器支架)中,PPS 的輕量化優勢可減少設備整體重量,降低發射成本。同時,PPS 在減重的同時,仍能保持優異的力學性能,如玻纖增強 PPS 的拉伸強度可達 150MPa 以上,接近鋁合金水平,確保部件結構強度不受影響。宏威會根據客戶的減重目標,提供 PPS 替代金屬的可行性分析及方案設計,助力客戶順應輕量化趨勢,提升產品競爭力。PPS 材料制成的化工管道,耐腐蝕介質沖刷,使用壽命長。

在航空航天領域的小型部件制造中,材料的輕量化、耐高溫及耐輻射性能至關重要,東莞宏威新材料有限公司的 PPS 材料憑借獨特優勢,在該領域展現出廣闊的應用前景。航空航天中的小型傳感器外殼、導線絕緣層、衛星部件等,需在太空或高空的極端環境(-50℃至 200℃溫度變化、宇宙射線輻射)下工作,且需具備輕量化特性以降低發射成本。宏威的 PPS 材料密度低(1.3-1.6g/cm3),可滿足輕量化需求;其耐高低溫性能優異,在 - 50℃至 200℃的溫度循環中,力學性能變化率低于 10%;同時,經特殊改性處理后,PPS 具備一定的耐輻射性能,可抵抗宇宙射線侵蝕。針對某航天企業的小型傳感器外殼項目,宏威提供的 PPS 材料通過玻纖增強與耐輻射改性,不僅滿足極端環境下的性能要求,還實現了外殼的薄壁化設計(壁厚 0.8mm),進一步減輕重量。此外,宏威會嚴格控制 PPS 材料的雜質含量(低于 0.05%),避免雜質在太空環境中釋放,影響設備運行,為航空航天領域的安全應用提供保障。高溫油炸生產線的 PPS 刮板,接觸 200℃熱油不軟化,刮除殘渣高效徹底。廣東專業pps信賴推薦

壓鑄機的 PPS 脫模劑噴頭,在接近金屬液的高溫區,霧化效果穩定不堵塞。江蘇pps批發廠家

在傳統制造業中,熱固性塑料因其優異的耐高溫性、絕緣性曾在眾多領域廣泛應用,但熱固性塑料存在加工復雜、難以回收、成型周期長等缺點,而PPS(聚苯硫醚)作為一種熱塑性特種工程塑料,憑借其可回收性、加工便利性及媲美熱固性塑料的性能,在熱固性塑料替代領域實現了重要技術突破。東莞宏威新材料有限公司深入研究PPS替代熱固性塑料的技術路徑與應用場景,為客戶提供高效、環保的替代解決方案,推動制造業的綠色化與高效化發展。從性能層面來看,PPS在多個關鍵性能指標上可媲美甚至超越熱固性塑料,為替代提供了堅實的性能基礎。在耐高溫性方面,熱固性塑料(如酚醛塑料、環氧塑料)的長期使用溫度通常在 150-200℃,而PPS的長期使用溫度穩定在 200-220℃,熱變形溫度可達 260℃以上,在高溫工況下的性能穩定性更優。例如,在電機絕緣部件制造中,傳統酚醛塑料絕緣件在 200℃以上高溫時易出現老化、脆化,而宏威的PPS絕緣件在 220℃長期使用后,機械強度仍能保持初始值的 80% 以上,絕緣性能無明顯衰減,使用壽命延長 2-3 倍。在絕緣性能方面,PPS的體積電阻率高達 101?-101?Ω?cm介損角正切值在 1MHz 下*為 0.002-0.004,與環氧熱固性塑料相當,且在高溫、潮濕環境下絕緣性能更穩定江蘇pps批發廠家

- 江蘇現代pps全國發貨 2025-11-27

- 河南東麗pps源頭直供廠家 2025-11-27

- 貴州導電pps推薦廠家 2025-11-27

- 貴州pps給您好的建議 2025-11-27

- 浙江pps定制廠家 2025-11-27

- 四川原裝pps專業團隊在線服務 2025-11-26

- 湖北專業pps廠家供應 2025-11-26

- 廣東直銷pps貨源充足 2025-11-26

- 重慶耐高溫pps全國發貨 2025-11-26

- 湖北耐高溫pps來電咨詢 2025-11-26

- 陜西養殖加藥箱批發 2025-12-10

- 南京國產陽光板代加工 2025-12-10

- 鄂州鋼鐵冶金用包膠輥多少錢 2025-12-10

- 河源模具廠交貨周期 2025-12-10

- 云南滾塑加藥箱咨詢 2025-12-10

- 杭州PE鐳雕母粒 2025-12-10

- 重慶性能優良PVC保溫外護合理安裝與操作 2025-12-10

- 潮州瓶蓋模具生產廠家 2025-12-10

- 南通自潔陽光板吸塑 2025-12-10

- 廣東機械外殼吸塑加工定制 2025-12-10