相城區加工精密金屬沖壓件價目表

表面粗糙度:超精密級Ra≤0.4μm,需結合磁研磨工藝實現沖壓速度:連續沖壓模式下可達600-800次/分鐘尺寸檢測采用三坐標測量儀,平面度誤差≤0.1mm/m2毛刺高度檢測標準:普通級≤0.1mm,精密級≤0.05mm,超精密級≤0.02mm2024年發明的多工位打磨系統可同時處理6-8組不同直徑工件,定位精度達到0.01毫米 [1]固定裝置采用環形凹槽配合氣囊夾緊機構,兼容直徑50-200mm工件 [1]可更換式倒T型打磨板配備金剛石涂層,單次處理可降低表面粗糙度兩個等級 [這些零件通常具有復雜的形狀和高精度要求。相城區加工精密金屬沖壓件價目表

(1)簡單沖模 簡單沖模是在沖床的一次沖程中只完成一個工序的沖模。工作時條料在凹模上沿兩個導板9之間送進,碰到定位銷10為止。凸模向下沖壓時,沖下的零件(或廢料)進入凹模孔,而條料則夾住凸模并隨凸模一起回程向上運動。條料碰到卸料板8時(固定在凹模上)被推下,這樣,條料繼續在導板間送進。重復上述動作,沖下第二個零件。(2) 連續沖模 沖床的一次沖程中,在模具不同部位上同時完成數道沖壓工序的模具,稱為連續模。工作時定位銷2對準預先沖出的定位孔,上模向下運動,凸模1進行落料,凸模4進行沖孔。當上模回程時,卸料板6從凸模上推下廢料。這時再將坯料7向前送進,執行第二次沖裁。如此循環進行,每次送進距離由擋料銷控制。昆山特殊精密金屬沖壓件銷售廠將原材料放置在模具中,通過壓力機提供加工所需壓力,使材料發生塑性變形,從而形成所需形狀的沖壓件。

汽車沖壓件是通過金屬板材沖壓成型工藝制造的汽車零部件,覆蓋車身覆蓋件(如車門、翼子板)、結構加強件(如橫縱梁)、發動機系統組件(如油底殼)及底盤部件(如彈簧托盤)等多個領域。其制造采用冷沖壓成型與分離工序,2022年中國乘用車金屬沖壓件市場規模達2340.71億元,每輛乘用車包含1200-1500個沖壓件。制造工藝涉及模具開發、自動化生產線及質量檢測體系,國內工藝水平與國外仍存差距。部分沖壓件經焊接、機械加工后形成**終零部件,部分直接使用

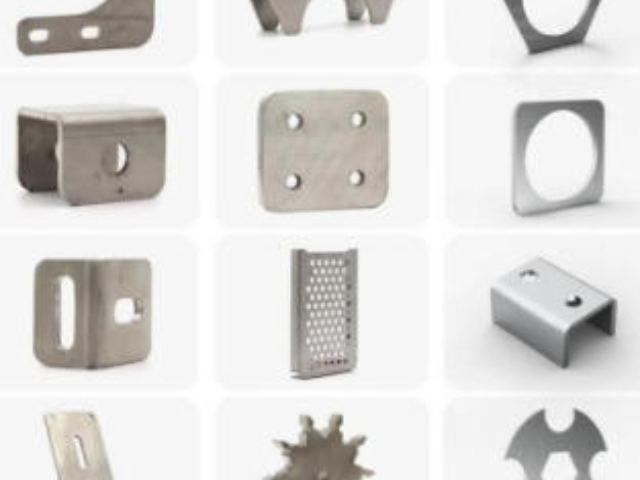

精密金屬沖壓件是現代制造業中重要的金屬零件類型,以下是對其的詳細介紹:一、定義與特點定義:精密金屬沖壓件是通過沖壓、彎曲、拉伸等手段加工而成的金屬薄板零件,其厚度在加工過程中基本保持不變。這些零件通常具有復雜的形狀和高精度要求。特點:形狀復雜,精度高。輪廓清晰,塌角小,特別是漸開線、擺線、三角形、矩形、梯形等模數小、精度高的齒輪精密沖裁件,難以用其他加工工藝制造。已批量生產并達到相應經濟生產規模的機電產品零部件,如載重汽車、汽車、摩托車等產品的精密沖壓件,由原材料模具出成品件,無需再進行切削加工。材料準備:選擇合適的金屬材料,通常是薄板材料,如鋼板、不銹鋼、鋁合金等。

沖壓的具體工序包括沖裁、精沖、拉伸、旋壓、彎曲、翻邊、脹形等。對沖裁件工藝性影響比較大的是制件的結構形狀、精度要求、形位公差及技術要求等。沖裁件合理的工藝性應能滿足材料較省、工序較少、模具加工較易、壽命較長、操作方便及產品質量穩定等要求。沖裁件的工藝性應考慮以下幾點:①沖裁件的形狀應盡可能簡單、對稱,避免形狀復雜的曲線。②沖裁件各直線或曲線的連接處應盡可能避免銳角,嚴禁尖角,一般應有R>0.5t(t為料厚)以上的圓角。具體沖裁件的**小圓角半徑允許值見圖1,如果是少廢料、無廢料排樣沖裁,或者采用鑲拼模具時可不要求沖裁件有圓角。精密金屬沖壓件是指通過沖壓工藝加工而成的高精度金屬零部件。相城區加工精密金屬沖壓件價目表

對已成型的半成品邊緣進行精密修整,去除多余材料以獲得精確外形尺寸與光潔斷面。相城區加工精密金屬沖壓件價目表

由于冷加工的硬化作用,表面硬度和強度提高,耐摩擦和耐候性增強,使用壽命延長。二、加工工藝金屬沖壓是利用強大壓力驅使模具“雕刻”金屬板材的冷成形技術,其**目標在于高效、精細地將平板金屬轉化為所需的三維結構或特定輪廓。根據變形本質與目標,沖壓工藝可分為兩大類:分離工藝:沖裁:利用凸模與凹模的精密配合,使材料沿封閉輪廓完全分離,產出所需工件或在工件上形成孔洞。切斷:沿非封閉輪廓(直線或曲線)將材料分離,常用于板材的簡單分割或零件輪廓的初步成型。相城區加工精密金屬沖壓件價目表

蘇州市撫勝金屬材料科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的冶金礦產中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同蘇州市撫勝金屬材料科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 蘇州特殊精密金屬沖壓件制作 2025-12-10

- 蘇州特殊精密金屬沖壓件價目表 2025-12-10

- 高新區好的精密金屬沖壓件私人定做 2025-12-10

- 太倉好用的精密金屬沖壓件銷售 2025-12-10

- 常熟實用精密金屬沖壓件貨源充足 2025-12-10

- 昆山質量金屬鈑金制品銷售 2025-12-10

- 太倉好用金屬鈑金制品供應商 2025-12-10

- 昆山加工金屬鈑金制品聯系方式 2025-12-10

- 江蘇好用的精密金屬沖壓件銷售 2025-12-10

- 姑蘇區加工精密金屬沖壓件制作 2025-12-10

- 隴南TA11鈦牙餅制造廠家 2025-12-10

- 廣西正規AR玻璃商家 2025-12-10

- 無錫通常精拔鋼管現貨 2025-12-10

- 廣東增透展柜玻璃制作 2025-12-10

- 鎮海區國產汽車配件廠家供應 2025-12-10

- 新吳區特點方管單價 2025-12-10

- 云南2205不銹鋼管價格 2025-12-10

- 黑龍江鍛鋼工作輥幾天時間 2025-12-10

- 山西2205不銹鋼管廠家供應商 2025-12-10

- 鄞州區好的潤滑油廠家現貨 2025-12-10