廣東進口異形彈簧生產工藝

ISO9001:2008 國際質量體系認證的加持,進一步印證了東莞市玖勝五金彈簧有限公司在扭轉彈簧生產中的品質保障能力。公司于 2010 年取得該認證,這意味著其扭轉彈簧的生產流程、品質管理等方面均達到國際認可的標準。在認證體系的規范下,公司建立了完善的品質監管體系,從扭轉彈簧的研發設計、生產制造到售后服務,形成了一套完整的質量管控流程。在研發設計階段,對扭轉彈簧的扭矩計算、結構強度進行嚴格評審;生產過程中,設置多道質量檢驗節點,對每批次產品進行抽樣檢測;面對客戶反饋,建立快速響應機制,及時處理扭轉彈簧使用過程中的問題。每個環節都有章可循、有據可查,為客戶提供品質過硬的扭轉彈簧產品提供了有力的制度保障。我們知道您關心的是質量:20年專注耐疲勞彈簧的生產定制廠家,良品率在99.8%以上!廣東進口異形彈簧生產工藝

先進的熱處理和清洗設備,為東莞市玖勝五金彈簧有限公司扭轉彈簧的性能提升提供了重要保障。公司擁有連續式氣氛保護淬火爐、連續式熱風回火爐等熱處理設備,通過精確的熱處理工藝,可有效改善扭轉彈簧材料的彈性極限和韌性,確保扭轉彈簧在反復扭轉過程中不易產生形變,維持穩定的扭矩輸出,延長其使用壽命。同時,公司配備的超聲波清洗機能夠對生產后的扭轉彈簧進行徹底清洗,去除表面的油污、金屬碎屑等雜質,不僅提升了扭轉彈簧的外觀質量,還能避免雜質影響彈簧的扭轉靈活性,尤其對于用于精密電子設備、醫療器械等對清潔度要求較高場景的扭轉彈簧,起到了關鍵的質量提升作用。東莞不銹鋼304線成型彈簧廠東莞專業做彈簧生產廠家-規格齊全-價格實惠。

近年來,隨著汽車輕量化、航空航天精密化、醫療器械微創化等產業趨勢的推進,異形彈簧行業迎來快速發展期,市場需求呈現 “定制化、高精度、高可靠性” 的明顯特征。從市場需求規模來看,汽車工業是比較大應用領域,據行業數據統計,每輛汽車需使用 15-25 個異形彈簧(涵蓋發動機、底盤、電子系統),全球汽車年產量超 8000 萬輛,直接帶動中高級異形彈簧需求穩步增長;而新能源汽車的興起進一步推動需求升級,其電池包減震系統、電機驅動部件對異形彈簧的耐振動、輕量化要求更高,這類產品單價較傳統燃油車所用彈簧高出 20%-30%。航空航天領域雖需求總量較小,但對異形彈簧的性能要求為嚴苛,如衛星用異形彈簧需具備 - 60℃至 120℃的溫度適應性與 10 年以上的使用壽命,產品附加值極高,成為行業技術競爭的主要領域。

質量檢測體系為玖勝異形彈簧筑牢 “品質防線”。公司配備拉壓力測試機、疲勞測試機、鹽霧測試機等全套檢測設備,對異形彈簧實施全生命周期質檢:原材料入庫前進行成分分析,生產中抽樣檢測尺寸精度,成品需通過負載測試與耐候性實驗。某汽車配件客戶定制的異形壓縮彈簧,玖勝額外增加 10 萬次疲勞測試,確保其在引擎振動環境下長期穩定運行。通過 ISO9001:2015 與 ISO14001 雙認證,玖勝異形彈簧的質量追溯體系覆蓋從生產到交付的每個環節。彈簧的壽命受到多種因素的影響,如材質、工藝和使用環境等。

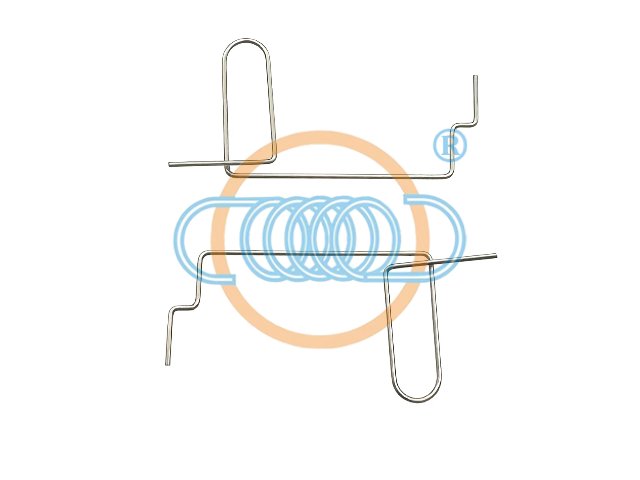

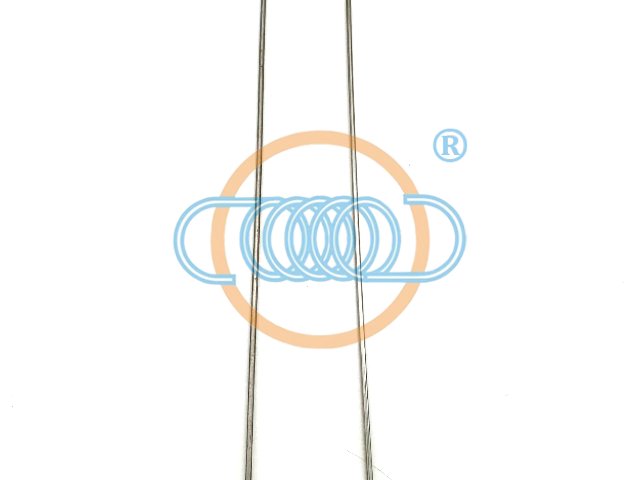

異形彈簧的生產因結構不規則、形態多樣,相較于傳統彈簧更依賴定制化工藝與精密加工技術,其主要生產流程包括設計建模、原材料預處理、成型加工、熱處理、表面處理及精度檢測,每個環節均需針對具體形態進行工藝調整。設計建模階段需通過 3D 建模軟件(如 SolidWorks、UG)構建異形彈簧的三維模型,并結合有限元分析(FEA)模擬其受力形變過程,優化結構參數,避免應力集中;原材料預處理階段根據材質特性進行退火或調質處理,例如合金彈簧鋼需進行球化退火以降低硬度,便于后續成型。成型加工是異形彈簧生產的主要環節,需根據形態選擇不同工藝 —— 波形彈簧采用沖壓成型工藝,通過高精度模具將金屬板材沖壓成波浪形態玖勝專注耐疲勞彈簧多年,一站式貼心服務,如需彈簧,歡迎選購。耐疲勞線成型彈簧加工訂制

彈簧的材質決定了其適用場景和壽命。廣東進口異形彈簧生產工藝

醫療器械領域對異形彈簧的安全性與穩定性要求嚴苛,玖勝五金憑借定制實力精確適配。針對手術器械中的異形彈簧,玖勝采用醫用級不銹鋼材料,全程遵循無塵生產標準,避免雜質污染。設計上充分考慮反復受力場景,通過疲勞測試機進行數萬次伸縮實驗,確保彈簧在長期使用中彈力衰減率低于 5%。某醫療器械廠商曾面臨異形彈簧裝配卡頓問題,玖勝工程師現場測繪設備結構,優化彈簧端部弧度設計,3 天內完成樣品交付并一次性通過驗收,彰顯快速響應與定制能力。廣東進口異形彈簧生產工藝

- 廣東環保型壓簧廠 2025-11-09

- 東莞耐疲勞壓簧現貨 2025-11-09

- 東莞不銹鋼316壓簧能馬上供貨嗎 2025-11-09

- 進口壓簧加工廠家 2025-11-09

- 耐疲勞壓簧 2025-11-09

- 廣東琴鋼線壓簧生產廠家 2025-11-09

- 東莞進口壓簧價格 2025-11-09

- 廣東琴鋼線壓簧供應商 2025-11-09

- 廣東不銹鋼301壓簧定做 2025-11-09

- 壓簧品質有保障嗎 2025-11-09

- 滁州圓螺母用止退墊圈錐面墊圈經久耐用 2025-12-09

- 梁溪區合金材料誠信合作 2025-12-09

- 黑龍江保護鏡片光學鍍膜供應商 2025-12-09

- 泰州戶外用品零部件價位 2025-12-09

- 成都空調水力平衡分配器生產廠家 2025-12-09

- 進口碟形彈簧現貨 2025-12-09

- 南通底盤防松螺母安裝力矩 2025-12-09

- 液壓螺栓拉伸器專業服務 2025-12-09

- 廣西碳化硅砂紙廠家供應 2025-12-09

- 定做不銹鋼卡式螺母公司 2025-12-09