臺州移載機如何選擇

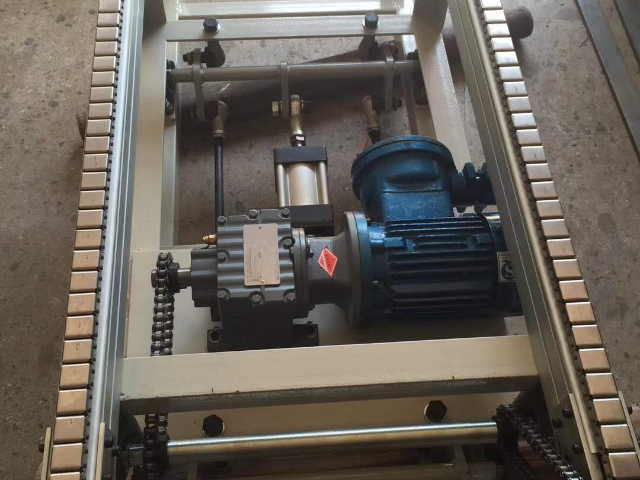

頂升移載機的標準化接口設計是其融入工業自動化系統的關鍵技術。現代的生產線通常由多種設備(如輸送機、機器人、視覺系統)組成,設備間需通過標準化接口實現數據交互與協同動作。頂升移載機普遍采用以下標準化接口:工業以太網接口(如Profinet、EtherCAT),支持高速數據傳輸,可與PLC、HMI、上位機實時通信;現場總線接口(如Modbus、CANopen),用于連接傳感器、執行器等底層設備;I/O接口,提供數字量與模擬量輸入/輸出,可與按鈕、指示燈、報警器等周圍設備連接;機械接口,采用標準化法蘭、螺栓孔位設計,便于與其他輸送設備或機器人快速對接。例如,在智能倉儲系統中,頂升移載機可通過工業以太網與倉儲管理系統(WMS)通信,接收物料搬運指令,并將執行結果反饋至系統,實現全流程自動化。標準化接口設計使頂升移載機能夠輕松融入各類自動化系統,成為工業4.0時代的關鍵設備。頂升移載機可配備稱重模塊,實現轉運過程中的重量檢測。臺州移載機如何選擇

頂升移載機的自診斷功能是其實現預測性維護的關鍵技術。傳統設備維護依賴定期巡檢與故障后維修,效率低且成本高,而自診斷系統通過實時監測設備運行數據,提前發現潛在故障。其工作原理為:PLC持續采集液壓壓力、電機電流、溫度、振動等參數,并與預設閾值比對;當參數異常時,系統自動記錄故障類型、發生時間與設備狀態,并通過人機界面或遠程終端向維護人員報警;同時,系統可根據歷史數據與故障模型預測故障發展趨勢,例如,通過液壓油溫度上升趨勢預測油封老化風險,提前安排更換。部分高級設備還支持維護知識庫集成,當故障發生時,系統可自動推送維修指南與備件信息,指導維護人員快速解決問題。自診斷功能使頂升移載機的維護從“被動響應”轉向“主動預防”,明顯降低了非計劃停機時間。臺州移載機如何選擇頂升移載機在無塵車間中采用密封設計防止污染。

振動與噪音是頂升移載機運行過程中常見的問題,不只影響操作人員的健康,還可能對精密物料造成損傷。振動控制需從結構設計入手,例如優化頂升平臺的剛度,避免因共振導致的振動加劇;在液壓系統中,采用蓄能器吸收壓力脈動,減少液壓沖擊引發的振動。噪音控制則側重于聲源隔離與傳播路徑阻斷,例如在液壓泵站外罩加裝吸音棉,降低泵體運轉噪音;在電機與減速機連接處采用彈性聯軸器,減少機械傳動噪音。在半導體制造等對噪音敏感的場景,頂升移載機的運行噪音需控制在65dB以下,通過上述技術手段,可有效改善設備運行環境。

多級定位技術是頂升移載機實現高精度作業的關鍵支撐。該技術通過機械限位、傳感器檢測與軟件校正的協同作用,確保物料在頂升、平移過程中的位置精度。機械限位采用硬質合金擋塊或液壓緩沖器,限制頂升桿與平移機構的極限位置,防止過沖現象;傳感器檢測通過光電開關、接近開關或激光測距儀,實時監測物料位置,當檢測到偏差時,PLC系統自動調整驅動參數進行校正;軟件校正則通過預設算法對傳感器數據進行濾波處理,消除機械振動或環境干擾帶來的誤差。例如,在半導體制造中,多級定位技術可將物料對位誤差控制在±0.05mm以內,滿足高精度裝配需求。其分層控制的邏輯結構,使設備在復雜工況下仍能保持穩定性能,為自動化生產提供可靠保障。頂升移載機在升降過程中保持貨物平穩,防止傾倒或滑移。

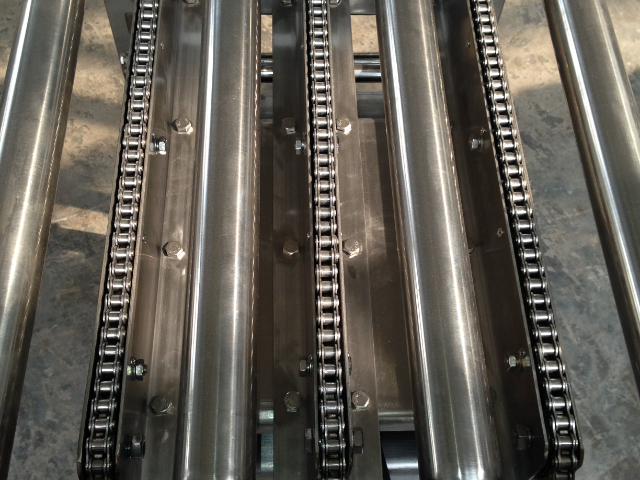

結構設計的模塊化趨勢明顯提升了頂升移載機的通用性與可擴展性。現代設備采用標準化、系列化的設計理念,將頂升機構、移載機構、基座框架等關鍵部件設計為單獨模塊,各模塊間通過標準化接口實現快速組裝與功能擴展。例如,基座模塊可根據安裝環境選擇地面固定式或移動式結構;頂升模塊可根據承載需求配置單缸頂升或多缸同步頂升系統;移載模塊可根據輸送介質選擇滾筒線、皮帶線或鏈板線形式。這種模塊化設計使設備能夠靈活適配不同行業、不同場景的個性化需求,大幅縮短交付周期并降低維護成本。頂升移載機在高溫環境采用耐熱材料與冷卻措施。西安組裝頂升移載機市場報價

頂升移載機可與MES系統對接,實現生產指令的執行。臺州移載機如何選擇

針對高溫、高濕、粉塵或腐蝕性等特殊環境,頂升移載機需通過強化設計提升環境適應性。在高溫環境中,設備需選用耐熱材料(如不銹鋼或高溫合金)制造關鍵部件,并配備冷卻系統防止電機過熱;在高濕環境中,電氣柜需采用密封設計并填充干燥劑,避免線路短路;在粉塵環境中,運動部件需加裝防塵罩,并采用無潤滑設計減少灰塵吸附;在腐蝕性環境中,設備表面需涂覆防腐涂層,并選用耐腐蝕材料(如哈氏合金)制造接觸介質的部件。例如,在某冶金企業的連鑄車間,頂升移載機通過采用水冷電機與不銹鋼鏈條,在120℃高溫環境下連續運行超過5年無故障。臺州移載機如何選擇

- 杭州工業皮帶輸送機批發價格 2025-12-06

- 電動輥筒哪里能買 2025-12-06

- 成都鏈式輸送機公司 2025-12-06

- 嘉興環形軌道輸送機廠家電話 2025-12-06

- 吉林爬坡皮帶輸送機供貨商 2025-12-05

- 吉林皮帶輸送機廠家供應 2025-12-05

- 安徽無動力輥道輸送機在線詢價 2025-12-05

- 黑龍江電動輥筒價格 2025-12-05

- 湖南料箱頂升移載機報價 2025-12-05

- 廣東帶式輸送機操作規程 2025-12-05

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 天津搖擺機自動噴涂設備工廠 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06