溫州耐刮擦助劑

耐刮擦助劑的作用原理增強表面硬度:部分耐刮擦助劑,如一些納米粉體類助劑,能夠遷移到材料表面,強化高分子的分子排列,從而提高材料表面的硬度。當材料表面受到刮擦時,更高的硬度可以有效抵抗尖銳物體的劃痕,減少表面損傷。例如,某些納米助劑在高溫加工過程中,能夠均勻分散在塑料中,并在制品成型后遷移到表面,形成一層具有較高硬度的防護層,使材料表面更耐磨。改善表面光滑度:以有機硅類耐刮擦助劑為**,其可以降低材料表面的摩擦系數,使表面更加光滑。當有物體在材料表面刮擦時,光滑的表面能夠減少摩擦力,降低刮痕產生的可能性。同時,即使產生了刮痕,由于表面光滑,刮痕處的光散射減少,從而降低了刮痕的可見度。像在汽車內飾材料中添加有機硅耐刮擦助劑后,不僅提升了材料的耐刮擦性能,還賦予了材料柔軟的觸感,提升了用戶體驗。電子閱讀器屏幕涂層含特殊硅烷偶聯劑,手指觸控百萬次仍保持通透清晰度。溫州耐刮擦助劑

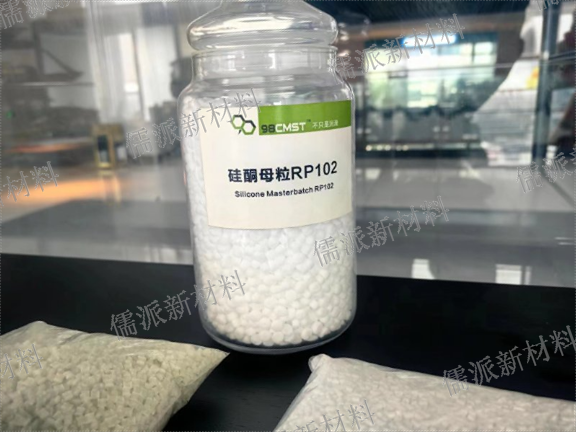

在我們的生活與工業生產中,從手機外殼的防刮花到汽車內飾的持久光潔,從塑料薄膜的順暢收卷到工程齒輪的耐磨運轉,背后都離不開一類關鍵的功能性材料——潤滑耐刮擦助劑。它們如同“隱形工程師”,通過精細調控材料的表面與內部特性,解決了各類材料在加工、使用過程中面臨的摩擦磨損與刮擦損傷難題,直接決定了產品的品質、使用壽命與市場競爭力。對于材料從業者而言,掌握潤滑耐刮擦助劑的專業知識是優化產品配方的基礎;對于普通讀者來說,了解這類助劑的作用原理,能更好地理解身邊產品的性能邏輯。金華多功能耐刮擦助劑多少錢一噸耐刮擦助劑增強塑料制品的表面硬度,防止刮傷。

選擇潤滑耐刮擦助劑時,不能只憑“潤滑”或“抗刮”的主觀感受,需依據量化的性能指標。行業內常用的重心指標包括以下五類,不同應用場景對指標的側重點不同。摩擦系數是衡量潤滑效果的重心指標,指材料表面滑動時的摩擦力與正壓力的比值,數值越小,潤滑性越好。測試標準可參考GB/T 10006-1988《塑料薄膜和薄片摩擦系數測定方法》,采用摩擦系數測定儀進行測試。例如,食品包裝用PE薄膜的摩擦系數需控制在0.15-0.3之間,否則會出現“粘連”問題,無法順利包裝;而汽車齒輪油中的助劑,需將金屬摩擦副的摩擦系數從0.15降至0.05以下,才能減少齒輪磨損。

化學組成是決定助劑性能的重心,據此可分為有機類、無機類與復合類三大陣營,三者在相容性、硬度、成本等方面差異明顯,適配不同材料體系。有機類助劑以碳氫鏈為基礎結構,部分引入硅、氟等元素,重心優勢是與高分子材料相容性好、分散性優,能避免材料出現“顆粒感”或“析出現象”。主流類型包括:脂肪酸酰胺類:如芥酸酰胺、硬脂酸酰胺,成本低廉、來源普遍,是聚乙烯、聚丙烯等聚烯烴材料的“標配”。其分子一端的極性酰胺基與塑料結合,另一端的非極性長碳鏈向表面遷移,形成潤滑膜,摩擦系數可從0.5降至0.2以下。低溫固化配方突破季節限制,冬季施工的冷庫設備涂層同樣具備優異防刮性。

在齒輪油中添加二硫化鉬微粉,可使齒輪的磨損量降低50%以上,使用壽命延長2-3倍。但硫化物類助劑的顏色較深(多為黑色),且與淺色高分子材料的相容性較差,限制了其在外觀要求較高的制品中的應用。層狀硅酸鹽(如蒙脫土、高嶺土)則通過“插層復合”機制發揮作用,其片層結構可在材料基質中均勻分散,形成“物理屏障”,不僅能提升材料的表面硬度與抗刮擦性能,還能改善材料的力學強度與阻隔性能。在聚丙烯材料中添加有機改性蒙脫土,可使材料的表面抗刮擦等級從1級提升至4級(GB/T 3903.2-2008標準),同時拉伸強度提升20%以上。劃痕無憂,耐刮擦助劑讓愛物更持久。宿遷耐刮擦助劑多少錢一噸

選用品質耐刮擦助劑,確保涂層長期無痕。溫州耐刮擦助劑

汽車外飾件如車身面板、保險杠等需要具備良好的耐刮擦性能,以抵**常行駛中的石子撞擊、樹枝刮擦等。一些汽車制造商開始在汽車外飾涂層中添加耐刮擦助劑,如氮化硼防刮助劑(型號SCR-Car800)可以使汽車清漆硬度顯著提高,耐刮傷**,有效減少洗車等過程中產生的太陽紋等刮痕。有機氟類耐刮擦助劑也可用于汽車外飾涂層,提高涂層的耐候性和耐刮擦性能,保持汽車外觀的長久美觀。未來,隨著汽車輕量化和個性化需求的增加,耐刮擦助劑在汽車外飾材料和涂層中的應用將不斷創新,如開發與新型輕量化材料相匹配的耐刮擦助劑體系,以及滿足不同外觀效果(如啞光、高光等)需求的耐刮擦助劑產品。溫州耐刮擦助劑

- 汕尾流動性耐刮擦助劑 2025-12-06

- 湖州流動性耐刮擦助劑多少錢一噸 2025-12-06

- 廣西流動性耐刮擦助劑多少錢一噸 2025-12-06

- 山東脫模耐刮擦助劑批發價 2025-12-06

- 衢州耐刮擦助劑 2025-12-06

- 潮州脫模耐刮擦助劑價格 2025-12-06

- 安徽防露纖耐刮擦助劑生產廠家 2025-12-06

- 廣州脫模耐刮擦助劑 2025-12-06

- 潮州脫模耐刮擦助劑批發價 2025-12-06

- 梅州脫模耐刮擦助劑多少錢一噸 2025-12-06

- 常州購買opp袋單價 2025-12-06

- PC阻燃電子材料改性材料費用 2025-12-06

- 韶關ABS注塑制品訂做廠家 2025-12-06

- 安徽ABS吸塑外殼吸塑加工廠家 2025-12-06

- 湖州流動性耐刮擦助劑多少錢一噸 2025-12-06

- LED導光板塑膠模具生產廠家 2025-12-06

- 手套箱丁基合成橡膠手套隔離器 2025-12-06

- 杭州戶外車頂帳篷吸塑加工訂制 2025-12-06

- 廣州燈條批發廠家 2025-12-06

- 上海手套箱手套直銷價格 2025-12-06