-

海南國內雙組份點膠技巧

海南國內雙組份點膠技巧雙組份點膠機的應用已滲透至電子、汽車、醫療、建筑等30余個行業。在電子領域,設備用于PCB板三防漆涂覆、電池包結構膠粘接,通過非接觸式噴射閥實現0.1mm間隙的精細填充;在汽車制造中,支持車燈密封膠、動力總成灌封等工藝,通過視覺定位系統將點膠精度提升至±0.05mm;在醫療領域,用于導管粘接、生物相容性膠水點膠,滿足ISO 10993認證要求。此外,設備可通過擴展模塊實現更多功能:加裝UV固化燈可實現“點膠-固化”一體化作業;配置稱重傳感器可實時監測出膠量并自動補償;集成機械臂則能完成復雜曲面的三維點膠。這種模塊化設計使設備投資回報周期縮短至1.5年,成為制造業智能化升級的關鍵裝備。真空脫泡裝...

-

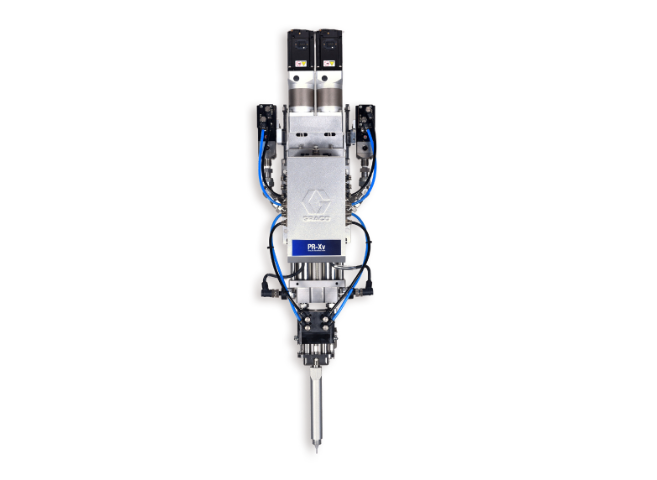

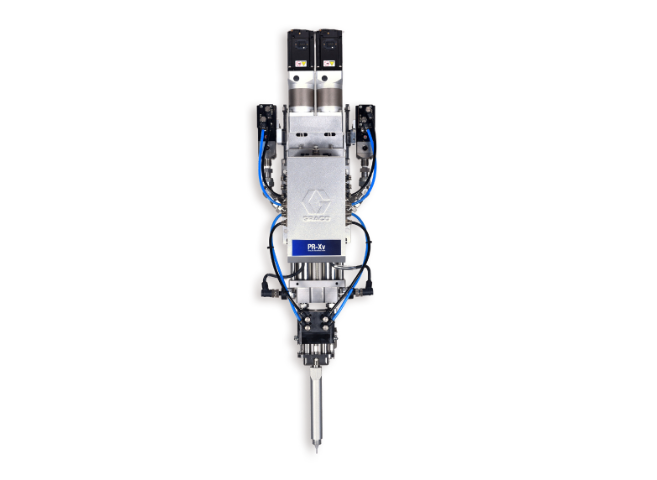

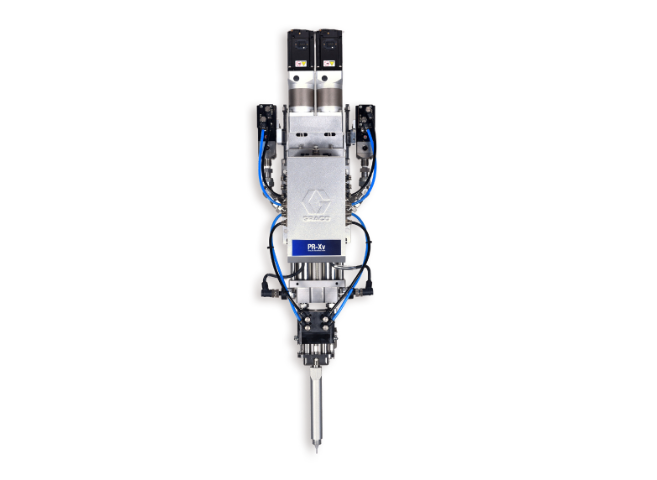

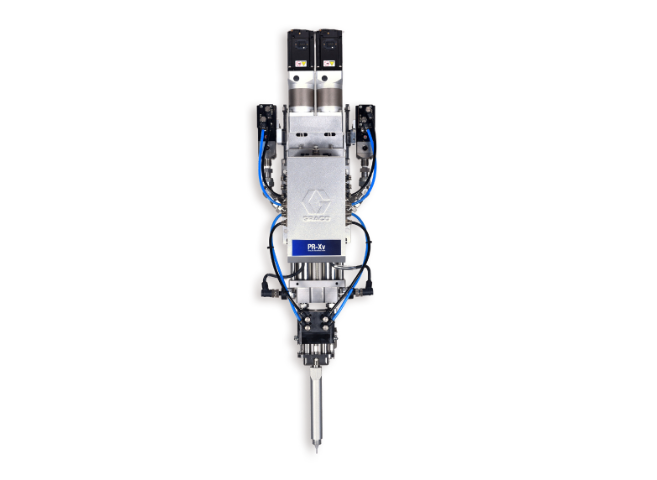

河南PR-X雙組份點膠技巧

河南PR-X雙組份點膠技巧新能源汽車的“三電系統”對點膠工藝提出嚴苛要求。在電池包領域,寧德時代的麒麟電池采用雙組份導熱結構膠,該膠水導熱系數達6W/(m·K),可在電芯與液冷板之間形成0.5mm的均勻膠層,將電池包溫差控制在±2℃以內,較傳統導熱墊片效率提升3倍。更突破性的是,通過添加陶瓷填料,膠層在1200℃高溫下仍能保持結構完整性,為電池熱失控提供一道防護。在電驅系統方面,特斯拉Model3的電機定子繞組固定采用雙組份環氧灌封膠,其絕緣強度達25kV/mm,耐溫范圍覆蓋-40℃至180℃,同時通過低粘度設計實現自動填充復雜流道,使生產效率提升60%。此外,雙組份點膠還用于車身輕量化,某國產新能源車型通過在鋁合金骨...

-

江西PR-X雙組份點膠批發廠家

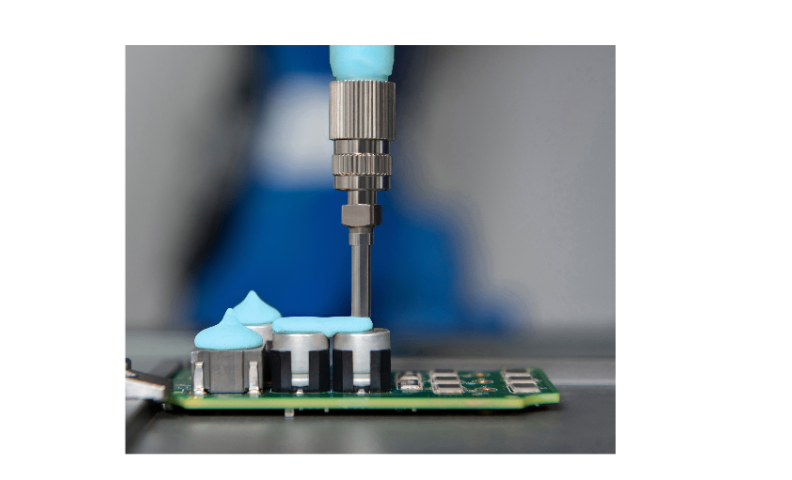

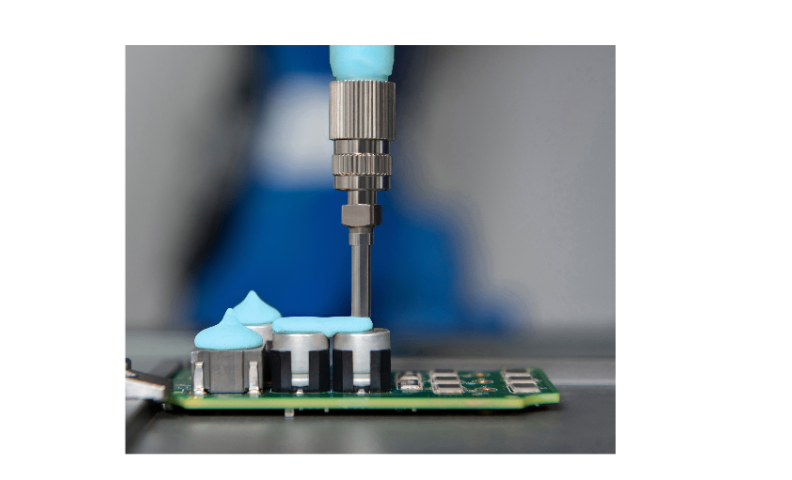

江西PR-X雙組份點膠批發廠家在微電子制造中,智能雙組份點膠技術憑借其高精度、高可靠性的特點,成為芯片封裝、電路板涂覆等關鍵工序的關鍵裝備。以芯片封裝為例,傳統單組份膠水易因熱膨脹系數不匹配導致芯片脫落,而雙組份環氧樹脂膠通過化學交聯反應形成三維網狀結構,粘接強度提升3-5倍,同時耐溫范圍擴展至-50℃至200℃,可有效抵御芯片工作時的熱應力。智能雙組份點膠系統通過視覺定位與激光測高技術,可自動識別芯片引腳位置與高度,實現±0.02mm的點膠定位精度,避免膠水溢出污染電路。此外,系統支持多段速點膠工藝,在芯片邊緣采用高速噴射(速度可達500mm/s)形成均勻膠線,在內部區域則降低速度確保膠水充分填充,使封裝良品率從85%提...

-

浙江國產雙組份點膠共同合作

浙江國產雙組份點膠共同合作汽車制造行業對零部件的粘接和密封要求極高,雙組份點膠技術在此領域發揮著關鍵作用。在汽車內飾方面,像儀表盤、門板等部件,需要使用雙組份膠水進行粘接。這些部件通常由多種不同材質組成,如塑料、皮革和金屬等,雙組份膠水憑借其優異的粘接性能,能夠將它們牢固地結合在一起,保證內飾在車輛行駛過程中的穩定性和耐久性。而且,它還能起到一定的減震和隔音效果,提升車內乘客的舒適度。在汽車發動機艙,雙組份點膠用于密封各種管路和接頭。發動機艙內溫度高、環境復雜,普通膠水難以滿足密封要求。雙組份膠水固化后具有良好的耐高溫、耐油污和耐化學腐蝕性能,能夠有效防止油液、水汽等泄漏,保障發動機的正常運行。此外,汽車車燈的密封也離...

-

廣西國內雙組份點膠故障

廣西國內雙組份點膠故障單組份點膠的工藝參數對點膠質量有著重要影響,主要包括點膠壓力、點膠速度、膠水溫度和固化環境等。點膠壓力過大會導致膠水出膠量過多,造成膠水溢出,影響產品的外觀和質量;點膠壓力過小則可能使膠水出膠量不足,無法達到預期的粘接效果。點膠速度也會影響膠水的分布均勻性,速度過快可能導致膠水在產品表面分布不均,出現局部缺膠的情況;速度過慢則會降低生產效率。膠水溫度會影響膠水的流動性,合適的溫度能夠使膠水順利流出,保證點膠的順暢性。固化環境中的濕度、溫度等因素也會對單組份膠水的固化速度和質量產生影響。在實際生產中,需要通過大量的試驗和優化,確定比較好的工藝參數組合,以提高點膠質量和生產效率。雙組份點膠的固化過...

-

重慶質量雙組份點膠批發廠家

重慶質量雙組份點膠批發廠家雙組份點膠具有諸多關鍵優勢。首先,固化后的性能優異,其粘接強度比單組份膠水高出數倍,能夠承受較大的外力沖擊和振動,適用于對結構強度要求高的場景,如汽車零部件的粘接、航空航天領域的結構件固定等。其次,耐候性和耐化學腐蝕性強,可在惡劣的環境條件下長期使用,不易因溫度變化、濕度影響或化學物質侵蝕而失效,保證了產品的長期穩定性和可靠性。再者,通過調整A、B膠的配方和混合比例,可以靈活定制膠水的性能,如固化時間、硬度、柔韌性等,以滿足不同應用場景的多樣化需求。例如,在電子封裝領域,可根據芯片的工作環境和散熱要求,調配出具有合適導熱系數和絕緣性能的雙組份膠水。醫療導管組裝中,雙組份硅膠點膠形成生物相容性密...

-

海南國內雙組份點膠工廠直銷

海南國內雙組份點膠工廠直銷盡管雙組份點膠技術在工業生產中得到了廣泛應用,但也面臨著一些挑戰。首先,雙組份膠水的混合均勻度是一個難題,如果混合不充分,會導致膠體性能不穩定,影響產品質量。其次,膠水的固化時間控制也是一個關鍵問題,固化時間過長會影響生產效率,固化時間過短則可能導致膠體未完全固化,降低粘接強度。此外,隨著環保要求的日益嚴格,雙組份膠水的環保性能也受到了關注,需要開發更加環保、低揮發的膠水配方。為了應對這些挑戰,行業需要加強技術研發,優化混合結構和工藝,提高混合均勻度。同時,通過研究新型固化劑和添加劑,實現對固化時間的精確控制。在環保方面,加大對環保型膠水的研發力度,推動雙組份點膠技術向綠色、可持續發展方向邁進...

-

海南品牌雙組份點膠答疑解惑

海南品牌雙組份點膠答疑解惑雙組份膠水的存儲要求更為嚴苛:A/B膠需分別存放于10-30℃的干燥環境中,部分環氧膠還需冷藏(2-8℃)以延緩固化劑活性;混合后的膠水必須在潛固化時間內使用完畢,否則會因反應終止而報廢。單組份膠水只需密封避光保存,開蓋后可在常溫下使用數月。成本方面,雙組份膠水單價雖與單組份相當(約50-200元/kg),但因需配套混合管、清洗劑等耗材,綜合使用成本高出20%-40%。以年用量1噸的膠水為例,雙組份方案需額外投入3萬元用于耗材采購,而單組份方案只需1萬元。此外,雙組份點膠機的能耗較單組份機型高15%-20%,主要源于混合系統的持續運行。雙組份點膠與視覺系統聯動,自動識別工件偏差并修正混合比例。...

-

江蘇品牌雙組份點膠廠家供應

江蘇品牌雙組份點膠廠家供應雙組份點膠機通過動態混合技術可適應500-500,000mPa·s的寬粘度范圍,支持環氧樹脂、聚氨酯、硅膠等數十種材料;單組份點膠機則受限于泵體設計,通常只能處理1,000-100,000mPa·s的膠水。在生產效率上,雙組份點膠機因需混合工序,單點膠周期較單組份機型長0.5-1秒,但在大批量生產中可通過多頭并行點膠彌補差距。以汽車點火線圈灌封為例,雙組份點膠機采用8頭噴射閥可實現每分鐘120件的產能,與單組份點膠機效率相當;但在微小元件點膠場景中,雙組份機型因精度優勢(小膠滴直徑50μm)可減少30%的膠水用量,長期使用可抵消設備成本差異。此外,雙組份點膠機支持在線式生產,可與機械臂、視覺定...

-

新疆品牌雙組份點膠現貨

新疆品牌雙組份點膠現貨雙組份點膠機需集成混合系統,其關鍵部件包括雙泵體、動態混合管和配比控制模塊。以氣動雙組份點膠機為例,A/B膠分別由單獨氣缸驅動,通過螺旋式混合管實現0.2秒內均勻混合,配比精度可達±1%。這種結構導致設備成本較單組份點膠機高出30%-50%,且需定期清洗混合管以防止堵塞。單組份點膠機則結構簡單,只需單泵體和點膠閥,通過調節氣壓或時間控制出膠量,設備成本降低50%以上。操作層面,雙組份點膠需培訓操作人員掌握配比調節、混合管更換等技能,而單組份點膠只需設置出膠參數即可上手。以3C電子行業為例,雙組份點膠機用于手機中框粘接時,需每2小時更換一次混合管,單日維護時間達1小時;單組份點膠機用于耳機組裝時...

-

河北機械雙組份點膠廠家供應

河北機械雙組份點膠廠家供應單組份點膠的工藝參數對點膠質量有著重要影響,主要包括點膠壓力、點膠速度、膠水溫度和固化環境等。點膠壓力過大會導致膠水出膠量過多,造成膠水溢出,影響產品的外觀和質量;點膠壓力過小則可能使膠水出膠量不足,無法達到預期的粘接效果。點膠速度也會影響膠水的分布均勻性,速度過快可能導致膠水在產品表面分布不均,出現局部缺膠的情況;速度過慢則會降低生產效率。膠水溫度會影響膠水的流動性,合適的溫度能夠使膠水順利流出,保證點膠的順暢性。固化環境中的濕度、溫度等因素也會對單組份膠水的固化速度和質量產生影響。在實際生產中,需要通過大量的試驗和優化,確定比較好的工藝參數組合,以提高點膠質量和生產效率。對于復雜結構的產品...

-

吉林PR-Xv雙組份點膠品牌

吉林PR-Xv雙組份點膠品牌針對雙組份膠水易固化的特性,設備采用多重防堵技術:一是回吸功能,通過控制閥體反向吸力,在停膠瞬間將針頭內殘留膠水抽回,避免固化堵塞;二是恒溫控制系統,對壓力桶和輸送管道進行加熱或制冷,使膠水溫度穩定在比較好工藝范圍(如環氧樹脂需保持25-30℃);三是惰性氣體保護,在混合腔內充入氮氣隔絕氧氣,延緩固化反應。這些設計使設備連續運行時間延長至8小時以上,膠水浪費率從傳統設備的15%降至3%以下。以手機中框粘接為例,單臺設備每天可節省0.5kg膠水,按年產量100萬臺計算,年節約成本超20萬元。雙組份環氧樹脂點膠在汽車電子中形成耐高溫防護層,提升部件可靠性。吉林PR-Xv雙組份點膠品牌單組份點膠是一...

-

浙江質量雙組份點膠品牌

浙江質量雙組份點膠品牌盡管雙組份點膠技術在工業生產中得到了廣泛應用,但也面臨著一些挑戰。首先,雙組份膠水的混合均勻度是一個難題,如果混合不充分,會導致膠體性能不穩定,影響產品質量。其次,膠水的固化時間控制也是一個關鍵問題,固化時間過長會影響生產效率,固化時間過短則可能導致膠體未完全固化,降低粘接強度。此外,隨著環保要求的日益嚴格,雙組份膠水的環保性能也受到了關注,需要開發更加環保、低揮發的膠水配方。為了應對這些挑戰,行業需要加強技術研發,優化混合結構和工藝,提高混合均勻度。同時,通過研究新型固化劑和添加劑,實現對固化時間的精確控制。在環保方面,加大對環保型膠水的研發力度,推動雙組份點膠技術向綠色、可持續發展方向邁進...

-

湖南進口雙組份點膠設備

湖南進口雙組份點膠設備單組份點膠設備種類繁多,常見的有點膠機、點膠閥、點膠針頭等。點膠機是單組份點膠的關鍵設備,根據其工作原理和控制方式的不同,可分為手動點膠機、半自動點膠機和全自動點膠機。手動點膠機操作簡單,成本較低,適合小批量生產和維修;半自動點膠機具有一定的自動化程度,能夠提高點膠精度和效率,適合中小批量生產;全自動點膠機則實現了高度的自動化,能夠快速、準確地完成點膠任務,適合大規模生產。點膠閥和點膠針頭是影響點膠效果的關鍵部件。點膠閥需要具備良好的密封性和流量控制精度,以確保膠水的穩定輸出。點膠針頭的規格和形狀應根據不同的膠水和產品要求進行選擇,合適的針頭能夠使膠水精確地施加到產品指定位置。在選擇單組份點膠...

-

山西標準雙組份點膠常用知識

山西標準雙組份點膠常用知識隨著工業自動化的不斷發展,雙組份點膠設備也在不斷升級和創新。早期的雙組份點膠設備功能相對簡單,操作復雜,點膠精度和效率有限。如今,現代化的雙組份點膠設備集成了先進的傳感器、控制系統和執行機構,實現了高度自動化和智能化。智能化的雙組份點膠設備能夠實時監測膠水的流量、壓力、溫度等參數,并根據預設的程序自動調整,確保點膠過程的穩定性和準確性。同時,它還具備自動校準、故障診斷和遠程監控等功能,很大提高了生產效率和設備維護的便利性。一些高級的雙組份點膠設備還采用了視覺識別技術,能夠自動識別產品的位置和形狀,實現精細點膠。此外,為了滿足不同產品的生產需求,雙組份點膠設備還開發了多種點膠閥和噴嘴,可根據膠水...

-

廣東品牌雙組份點膠技術參數

廣東品牌雙組份點膠技術參數針對雙組份膠水易固化的特性,設備采用多重防堵技術:一是回吸功能,通過控制閥體反向吸力,在停膠瞬間將針頭內殘留膠水抽回,避免固化堵塞;二是恒溫控制系統,對壓力桶和輸送管道進行加熱或制冷,使膠水溫度穩定在比較好工藝范圍(如環氧樹脂需保持25-30℃);三是惰性氣體保護,在混合腔內充入氮氣隔絕氧氣,延緩固化反應。這些設計使設備連續運行時間延長至8小時以上,膠水浪費率從傳統設備的15%降至3%以下。以手機中框粘接為例,單臺設備每天可節省0.5kg膠水,按年產量100萬臺計算,年節約成本超20萬元。這種點膠方式粘接力強,適用于對粘接強度要求高的產品制造。廣東品牌雙組份點膠技術參數面對“雙碳”目標,雙組份...

-

青海質量雙組份點膠誠信合作

青海質量雙組份點膠誠信合作航空航天領域對零部件的性能和可靠性要求近乎苛刻,雙組份點膠技術在該領域有著廣泛的應用。在飛機制造中,雙組份膠水用于粘接飛機的各種結構件,如機翼、機身等部位的蒙皮和框架。飛機在飛行過程中會受到巨大的氣動載荷和振動,雙組份膠水的高的強度和耐疲勞性能能夠保證結構件之間的牢固連接,提高飛機的結構強度和安全性。在航空航天電子設備的制造中,雙組份點膠用于固定和保護電子元件。這些電子設備需要在極端的環境條件下工作,如高溫、低溫、高輻射等。雙組份膠水具有良好的耐溫性能和抗輻射性能,能夠為電子元件提供可靠的保護,確保設備的正常運行。此外,在航天器的制造中,雙組份點膠還用于密封各種接口和縫隙,防止太空環境中的微小...

-

安徽名優雙組份點膠供應

安徽名優雙組份點膠供應雙組份點膠技術通過將兩種單獨組分(如環氧樹脂與固化劑、硅膠與催化劑)在出膠瞬間精細混合,實現了傳統單組份膠水無法企及的性能突破。以消費電子領域為例,iPhone15Pro的中框粘接采用雙組份環氧膠,其混合比例誤差需控制在±0.5%以內,否則會導致膠層脆化或固化不全。某頭部代工廠通過引入高精度計量泵與動態混合閥,將點膠速度提升至2000點/分鐘,同時使粘接強度達到35MPa(較單組份提升120%),成功通過1.5米跌落測試。更關鍵的是,雙組份體系可通過調整配方實現從5秒到24小時的固化時間可控,在汽車電子領域,特斯拉ModelY的電池包密封采用快固型雙組份硅膠,只需8分鐘即可完成模塊組裝,較傳統...

-

江蘇智能雙組份點膠設備

江蘇智能雙組份點膠設備雙組份點膠機通過動態混合技術可適應500-500,000mPa·s的寬粘度范圍,支持環氧樹脂、聚氨酯、硅膠等數十種材料;單組份點膠機則受限于泵體設計,通常只能處理1,000-100,000mPa·s的膠水。在生產效率上,雙組份點膠機因需混合工序,單點膠周期較單組份機型長0.5-1秒,但在大批量生產中可通過多頭并行點膠彌補差距。以汽車點火線圈灌封為例,雙組份點膠機采用8頭噴射閥可實現每分鐘120件的產能,與單組份點膠機效率相當;但在微小元件點膠場景中,雙組份機型因精度優勢(小膠滴直徑50μm)可減少30%的膠水用量,長期使用可抵消設備成本差異。此外,雙組份點膠機支持在線式生產,可與機械臂、視覺定...

-

海南名優雙組份點膠市場報價

海南名優雙組份點膠市場報價雙組份點膠機,又稱AB點膠機、雙液點膠機,是專門用于處理雙組份材料(如環氧樹脂、聚氨酯、硅膠等)的自動化設備。其關鍵功能在于將兩種膠液按預設比例精細混合后施膠。這一過程中,AB膠點膠閥是關鍵部件,它負責精確控制兩種膠液的混合比例,確保混合均勻性,避免因比例失調導致的固化不完全或性能下降。控制器則如同設備的“大腦”,通過調節點膠量、頻率及精度,支持自動、定量、循環等多種模式,滿足不同生產場景的需求。靜態混合管則通過螺旋葉片的切割作用,進一步消除膠液中的氣泡和分層,提升點膠質量。這種精細的混合與施膠能力,使得雙組份點膠機在需要高的強度、高密封性或特殊性能的膠粘劑應用中具有不可替代的優勢。雙組份導熱...

-

上海國產雙組份點膠答疑解惑

上海國產雙組份點膠答疑解惑建筑裝飾行業注重產品的美觀性和耐用性,雙組份點膠技術為該行業提供了有效的解決方案。在建筑幕墻的安裝中,雙組份膠水用于粘接和密封玻璃板塊與金屬框架。它需要具備良好的耐候性和抗紫外線性能,能夠長期承受風吹、日曬、雨淋等自然環境的侵蝕,保證幕墻的密封性和穩定性,防止雨水滲漏和空氣滲透,提高建筑的節能性能。在室內裝飾方面,雙組份點膠可用于粘接各種裝飾材料,如石材、木材、金屬等。它能夠實現裝飾材料之間的無縫拼接,使裝飾效果更加美觀大方。同時,雙組份膠水固化后具有一定的彈性,能夠緩沖裝飾材料因溫度變化或外力作用而產生的應力,減少裝飾材料的開裂和變形。此外,在一些高級的建筑裝飾項目中,如藝術雕塑、景觀小品等...

-

新疆進口雙組份點膠技術指導

新疆進口雙組份點膠技術指導雙組份點膠技術已滲透至幾乎所有高級制造領域。在航空航天領域,C919客機的舷窗密封采用耐航空燃油的雙組份聚硫膠,其耐溫范圍覆蓋-55℃至85℃,壽命達20年,較傳統硅膠提升3倍。在光伏行業,隆基綠能的HJT電池片封裝使用雙組份UV固化膠,在365nm紫外光照射下3秒固化,使組件生產節拍從12秒縮短至8秒,單線產能提升50%。醫療領域,美敦力的胰島素泵采用生物兼容性雙組份膠,通過ISO10993-1認證,確保與人體接觸無過敏反應,同時實現IP68級防水。甚至在傳統紡織行業,雙組份聚氨酯膠正替代熱熔膠用于運動鞋面粘接,使鞋體輕量化20%,回彈率提升15%。這種跨行業的廣泛應用,印證了雙組份點膠技術...

-

安徽機械雙組份點膠常用知識

安徽機械雙組份點膠常用知識針對雙組份膠水易固化的特性,設備采用多重防堵技術:一是回吸功能,通過控制閥體反向吸力,在停膠瞬間將針頭內殘留膠水抽回,避免固化堵塞;二是恒溫控制系統,對壓力桶和輸送管道進行加熱或制冷,使膠水溫度穩定在比較好工藝范圍(如環氧樹脂需保持25-30℃);三是惰性氣體保護,在混合腔內充入氮氣隔絕氧氣,延緩固化反應。這些設計使設備連續運行時間延長至8小時以上,膠水浪費率從傳統設備的15%降至3%以下。以手機中框粘接為例,單臺設備每天可節省0.5kg膠水,按年產量100萬臺計算,年節約成本超20萬元。五軸聯動點膠機實現雙組份膠水在曲面上的0.1mm厚度準確涂覆。安徽機械雙組份點膠常用知識電子設備正朝著小型...

-

西藏機械雙組份點膠

西藏機械雙組份點膠雙組份點膠技術已滲透至幾乎所有高級制造領域。在航空航天領域,C919客機的舷窗密封采用耐航空燃油的雙組份聚硫膠,其耐溫范圍覆蓋-55℃至85℃,壽命達20年,較傳統硅膠提升3倍。在光伏行業,隆基綠能的HJT電池片封裝使用雙組份UV固化膠,在365nm紫外光照射下3秒固化,使組件生產節拍從12秒縮短至8秒,單線產能提升50%。醫療領域,美敦力的胰島素泵采用生物兼容性雙組份膠,通過ISO10993-1認證,確保與人體接觸無過敏反應,同時實現IP68級防水。甚至在傳統紡織行業,雙組份聚氨酯膠正替代熱熔膠用于運動鞋面粘接,使鞋體輕量化20%,回彈率提升15%。這種跨行業的廣泛應用,印證了雙組份點膠技術...

-

安徽國內雙組份點膠機械結構

安徽國內雙組份點膠機械結構汽車工業對零部件粘接的強度、耐久性與環保性要求極高,智能雙組份點膠技術通過材料與工藝的雙重創新,推動了車身輕量化與制造智能化的進程。在車身結構粘接中,雙組份聚氨酯膠水憑借其高彈性(斷裂伸長率>300%)與耐疲勞性,可替代傳統鉚接工藝,實現鋁合金、碳纖維等輕質材料的可靠連接,使車身重量降低15%-20%。智能點膠系統通過溫度補償算法,可自動調整膠水混合比例以適應不同季節的環境溫度(如冬季增加固化劑比例縮短固化時間),確保粘接強度一致性。在動力電池包組裝中,雙組份硅膠用于電芯間絕緣與導熱,智能點膠設備通過多軸聯動控制,可在曲面電池表面實現螺旋狀點膠路徑,膠層厚度均勻性控制在±0.05mm以內,有效...

-

河南國產雙組份點膠現貨

河南國產雙組份點膠現貨新能源汽車的“三電系統”對點膠工藝提出嚴苛要求。在電池包領域,寧德時代的麒麟電池采用雙組份導熱結構膠,該膠水導熱系數達6W/(m·K),可在電芯與液冷板之間形成0.5mm的均勻膠層,將電池包溫差控制在±2℃以內,較傳統導熱墊片效率提升3倍。更突破性的是,通過添加陶瓷填料,膠層在1200℃高溫下仍能保持結構完整性,為電池熱失控提供一道防護。在電驅系統方面,特斯拉Model3的電機定子繞組固定采用雙組份環氧灌封膠,其絕緣強度達25kV/mm,耐溫范圍覆蓋-40℃至180℃,同時通過低粘度設計實現自動填充復雜流道,使生產效率提升60%。此外,雙組份點膠還用于車身輕量化,某國產新能源車型通過在鋁合金骨...

-

湖北名優雙組份點膠調試

湖北名優雙組份點膠調試在智能手機、平板電腦等消費電子產品的制造中,雙組份點膠技術扮演著“結構粘接+功能密封”的雙重角色。以iPhone15Pro為例,其鈦合金中框與玻璃背板的粘接采用雙組份環氧膠,該膠水需在0.3秒內完成混合并填充0.1mm的微小間隙,同時承受1.5米跌落測試的沖擊力。更關鍵的是,通過調整固化劑比例,膠層可在80℃下10分鐘快速固化,滿足流水線高速生產需求。在TWS耳機領域,華為FreeBudsPro3的充電盒轉軸采用雙組份硅膠,既實現30萬次開合無松動,又通過低應力設計避免對精密電子元件的擠壓損傷。此外,雙組份點膠還用于攝像頭模組的防水密封,某品牌旗艦機通過在鏡頭邊緣涂覆0.05mm厚的導熱雙組份...

-

安徽智能雙組份點膠機械結構

安徽智能雙組份點膠機械結構近年來,雙組份點膠材料正從單一粘接功能向導電、導熱、光學透明等多元化方向發展。在5G通信領域,華為Mate60的射頻模塊采用導電型雙組份銀膠,其體積電阻率低至5×10??Ω·cm,在-40℃至125℃環境下仍保持穩定導電性,解決傳統錫焊易開裂的行業難題。新能源汽車領域,寧德時代的電池模組散熱采用導熱型雙組份硅膠,導熱系數達6W/(m·K),較傳統導熱墊片提升300%,配合30μm的精細涂覆厚度,使電池包溫差控制在±2℃以內。更突破性的是,某日本企業研發的光學透明雙組份膠,透光率達99.2%,折射率可調至1.47-1.58,在AR眼鏡波導片粘接中實現零光損,推動消費電子向元宇宙場景延伸。這些功能...

-

甘肅質量雙組份點膠故障維修

甘肅質量雙組份點膠故障維修雙組份膠水在粘接強度、耐溫性和耐久性上明顯優于單組份。實驗數據顯示,雙組份環氧膠的剪切強度可達30MPa以上,耐溫范圍覆蓋-50℃至200℃,而單組份丙烯酸膠的剪切強度通常在10-15MPa,耐溫上限為120℃。這種性能差異決定了雙組份膠水廣泛應用于航空航天(如飛機蒙皮粘接)、汽車制造(如電池包結構膠)等高要求領域;單組份膠水則更多用于電子元器件固定、家庭維修等對強度要求較低的場景。以建筑行業為例,雙組份聚硫密封膠因耐紫外線老化性能優異,被用于幕墻玻璃接縫密封,而單組份硅酮膠雖施工便捷,但長期暴露后易出現開裂問題。此外,雙組份膠水的固化收縮率更低(通常<2%),可減少粘接面應力集中,適用于精密...

-

上海PR-Xv30雙組份點膠互惠互利

上海PR-Xv30雙組份點膠互惠互利雙組份點膠技術基于兩種不同化學成分的膠水(通常稱A組份和B組份)按精確比例混合后發生化學反應來實現粘接、密封或填充等功能。其技術原理的關鍵在于精細控制混合比例與均勻度。在操作過程中,通過高精度的計量泵分別抽取A、B膠,依據預設比例輸送至動態混合管。混合管內部采用特殊的螺旋或層流結構設計,使兩種膠水在流動過程中充分攪拌融合,確保混合均勻度達到極高水平,一般可超過95%。這種均勻混合是保證膠水性能穩定的基礎,因為不均勻的混合會導致局部固化不完全,從而影響粘接強度、密封性等關鍵指標。配備CCD視覺定位與激光測高功能,點膠精度達±0.02mm,重復定位誤差小于0.01mm。上海PR-Xv30雙組份點膠...