-

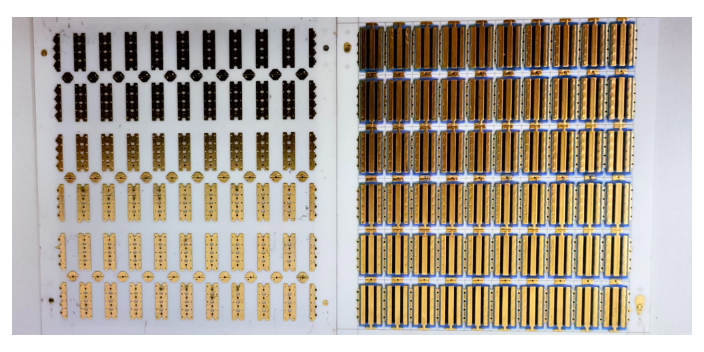

江西5G電子元器件鍍金

江西5G電子元器件鍍金可靠的檢測體系是鍍金質量的保障,同遠建立了 “三級檢測” 流程。初級檢測用 X 射線測厚儀,精度達 0.01μm,確保每批次產品厚度偏差≤3%;中級檢測通過鹽霧試驗箱(5% NaCl 溶液,35℃),汽車級元件需耐受 96 小時無銹蝕,航天級則需突破 168 小時;終級檢測采用萬能材料試驗機,測試鍍層結合力,要求≥5N/cm2。針對 5G 元件的高頻性能,還引入網絡分析儀,檢測接觸電阻變化率,插拔 5000 次后波動需控制在 5% 以內。這套體系使產品合格率穩定在 99.5% 以上,遠超行業 95% 的平均水平。電子元器件鍍金工藝需符合 RoHS 標準,限制有害物質含量。江西5G電子元器件鍍金...

-

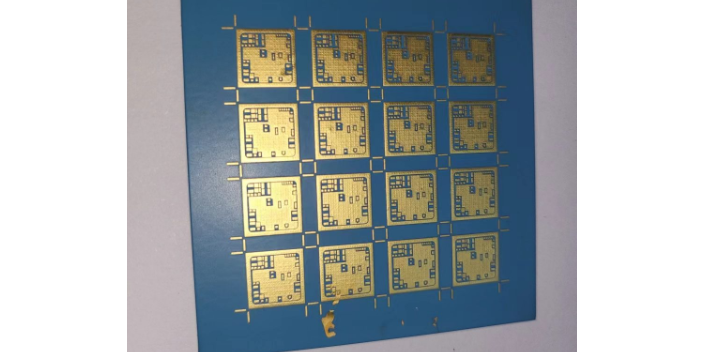

氧化鋯電子元器件鍍金銠

氧化鋯電子元器件鍍金銠電子元器件鍍金工藝全解析 電子元器件鍍金工藝包含多個關鍵環節。首先是基材預處理,這是保障鍍層結合力的基礎。對于銅基元件,一般先通過超聲波清洗去除表面油污,再用稀硫酸活化,形成微觀粗糙面,以增強鍍層附著力;而陶瓷基板等絕緣基材,則需借助激光蝕刻技術制造納米級凹坑,實現金層的牢固錨定。 鍍金過程中,電流密度、鍍液溫度及成分比例等參數的精細調控至關重要。針對不同類型的元件,需采用差異化的參數設置。例如,通訊光纖模塊的鍍金件常采用脈沖電流,確保鍍層均勻性偏差控制在極小范圍內;高精密連接器則使用恒流模式,并配合穩定的電源,將電流波動控制在極低水平。鍍液溫度通常嚴格維持在特定區間,同時添加合適的有機添加劑...

-

重慶厚膜電子元器件鍍金專業廠家

重慶厚膜電子元器件鍍金專業廠家電子元器件優先選擇鍍金,重心原因在于金的物理化學特性與電子設備的嚴苛需求高度契合,同時通過工藝優化可實現性能與成本的平衡。以下從材料性能、工藝適配性、應用場景及行業實踐四個維度展開分析:一、材料性能的不可替代性的導電性與穩定性金的電阻率為2.44×10??Ω?m,雖略高于銀(1.59×10??Ω?m),但其化學惰性使其在長期使用中接觸電阻波動極小(<5%),而銀鍍層因易氧化導致接觸電阻波動可達20%。例如,在5G基站射頻模塊中,鍍金層可將25GHz信號的插入損耗控制在0.15dB/inch以內,優于行業標準30%。這種穩定性在高頻通信、醫療設備等對信號完整性要求極高的場景中至關重要。的抗腐蝕與...

-

四川厚膜電子元器件鍍金貴金屬

四川厚膜電子元器件鍍金貴金屬電子元器件鍍金層厚度不足的系統性解決方案針對鍍金層厚度不足問題,需從工藝管控、設備維護、前處理優化等全流程入手,結合深圳市同遠表面處理有限公司的實戰經驗,形成可落地的系統性解決策略,確保鍍層厚度精細達標。一、工藝參數精細管控與動態調整建立參數基準庫與實時監控:根據不同元器件類型,建立標準化參數表,明確電流密度、鍍液溫度)、電鍍時間的基準值,通過 ERP 系統實時采集參數數據,一旦偏離閾值立即觸發警報,避免人工監控滯后。二、前處理工藝升級與質量核驗定制化前處理方案:針對不同基材優化前處理流程,如黃銅基材增加 “超聲波除油 + 酸性活化” 雙工序,徹底清理表面氧化層與油污;鋁合金基材強化鋅酸鹽處理...

-

安徽航天電子元器件鍍金車間

安徽航天電子元器件鍍金車間電子元器件鍍金的環保工藝創新。環保是鍍金工藝的重要發展方向,同遠的創新實踐頗具代表性。其研發的無氰鍍金液以亞硫酸金鹽為主要成分,替代傳統**物,廢水處理成本降低60%,且可直接回收金離子。鍍槽采用封閉式設計,配合活性炭吸附系統,將廢氣排放濃度控制在0.01mg/m3以下。在能源消耗上,引入太陽能供電系統,滿足車間30%的電力需求,年減少碳排放約500噸。這些工藝不僅通過ISO14001認證,還成為行業環保升級的**,推動電子制造業綠色轉型。 醫療電子設備對可靠性要求極高,電子元器件鍍金可杜絕銹蝕風險,確保診療數據精細。安徽航天電子元器件鍍金車間 特殊場景下的電子元器件鍍金方案。極...

-

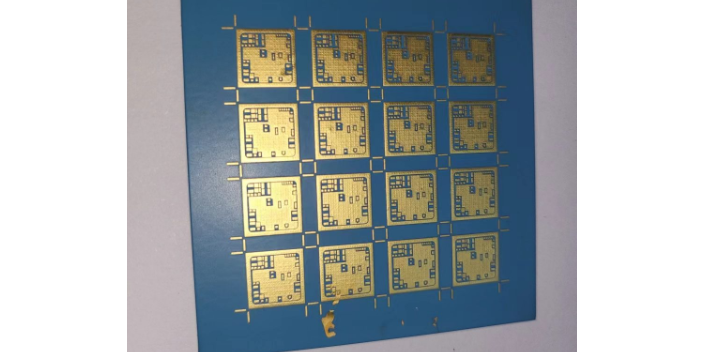

安徽陶瓷電子元器件鍍金生產線

安徽陶瓷電子元器件鍍金生產線電子元器件鍍金的環保工藝創新。環保是鍍金工藝的重要發展方向,同遠的創新實踐頗具代表性。其研發的無氰鍍金液以亞硫酸金鹽為主要成分,替代傳統**物,廢水處理成本降低60%,且可直接回收金離子。鍍槽采用封閉式設計,配合活性炭吸附系統,將廢氣排放濃度控制在0.01mg/m3以下。在能源消耗上,引入太陽能供電系統,滿足車間30%的電力需求,年減少碳排放約500噸。這些工藝不僅通過ISO14001認證,還成為行業環保升級的**,推動電子制造業綠色轉型。 電子元器件鍍金可有效降低接觸電阻,減少電流傳輸損耗,適配高精度電子設備的性能需求。安徽陶瓷電子元器件鍍金生產線電子元件鍍金的環保工藝與標準合規...

-

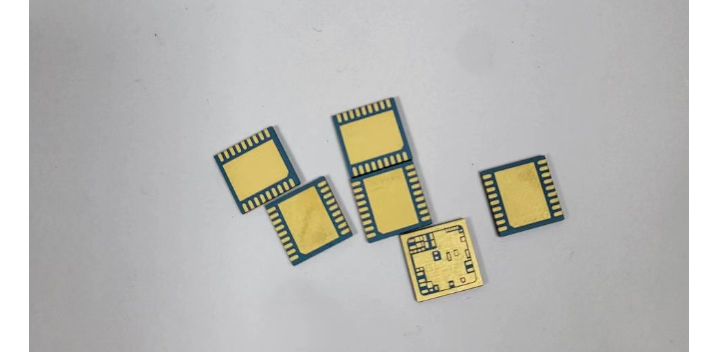

中國臺灣芯片電子元器件鍍金鍍金線

中國臺灣芯片電子元器件鍍金鍍金線電子元器件鍍金層厚度不足的重心成因解析 在電子元器件鍍金工藝中,鍍層厚度不足是影響產品性能的常見問題,可能導致導電穩定性下降、耐腐蝕性減弱等隱患。結合深圳市同遠表面處理有限公司多年工藝管控經驗,可將厚度不足的原因歸納為四大關鍵環節,為工藝優化提供方向: 1. 工藝參數設定偏差 電鍍過程中電流密度、鍍液溫度、電鍍時間是決定厚度的重心參數。若電流密度低于工藝標準,會降低離子活性,減緩結晶速度;而電鍍時間未達到預設時長,直接導致沉積量不足。2. 鍍液體系異常鍍液濃度、pH 值及純度會直接影響厚度穩定性。當金鹽濃度低于標準值(如從 8g/L 降至 5g/L),離子供給不足會導致沉積量減少;pH 值偏離...

-

浙江薄膜電子元器件鍍金銠

浙江薄膜電子元器件鍍金銠高頻電子元件鍍金的工藝優化與性能提升 高頻電子元件(如 5G 射頻模塊、微波連接器)對鍍金工藝要求更高,需通過細節優化提升信號性能。首先,控制鍍層表面粗糙度 Ra<0.05μm,減少高頻信號散射,通過精密拋光與電鍍參數微調實現;其次,采用脈沖電鍍技術,電流密度 1.0-1.2A/dm2,降低鍍層孔隙率,避免信號泄漏;,優化鍍層結構,采用 “薄鎳底 + 薄金面”(鎳 1μm + 金 0.5μm),平衡導電性與高頻性能。同遠表面處理針對高頻元件開發特用工藝,將 25GHz 信號插入損耗控制在 0.15dB/inch 以內,優于行業標準 30%,已批量應用于華為、中興等企業的 5G 基站元...

-

四川新能源電子元器件鍍金鈀

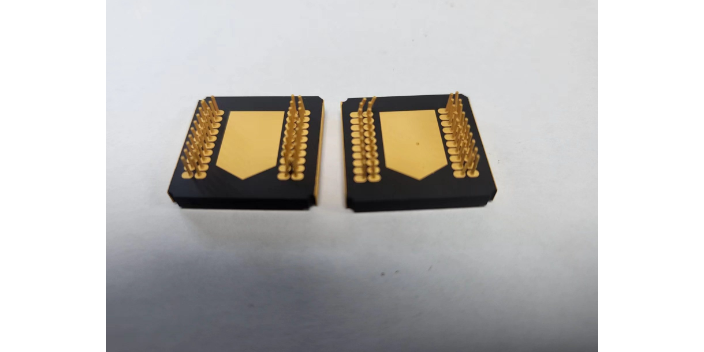

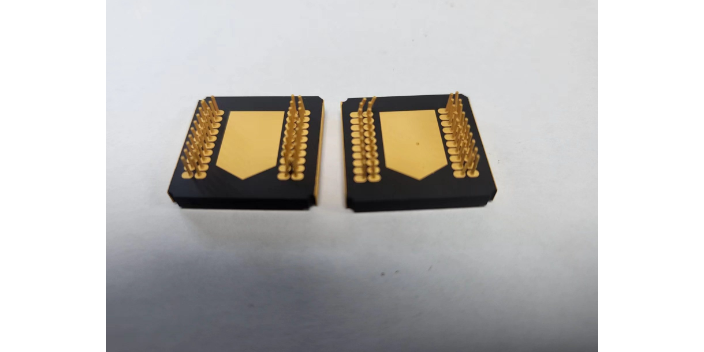

四川新能源電子元器件鍍金鈀鍍金層厚度是決定陶瓷片導電性能的重心參數,其影響并非線性關系,而是存在明確的閾值區間與性能拐點,具體可從以下維度解析: 一、“連續鍍層閾值” 決定導電基礎陶瓷本身為絕緣材料(體積電阻率>101?Ω?cm),導電完全依賴鍍金層。 二、中厚鍍層實現高性能導電厚度在0.8-1.5 微米區間時,鍍金層形成均勻致密的晶體結構,孔隙率降至每平方厘米<1 個,表面電阻穩定維持在 0.02-0.05Ω/□,且電阻溫度系數(TCR)低至 5×10??/℃以下,能在 - 60℃至 150℃的溫度范圍內保持導電性能穩定。 三、實際應用中的厚度適配邏輯不同導電需求對應差異化厚度選擇:低壓小電流場...

-

浙江厚膜電子元器件鍍金貴金屬

浙江厚膜電子元器件鍍金貴金屬鍍金層厚度需與元器件使用場景精細匹配,過薄或過厚均可能影響性能:導電性能:當厚度≥0.05μm 時,可形成連續導電層,滿足基礎導電需求;高頻通信元件(如 5G 模塊引腳)需控制在 0.1-0.5μm,過厚反而可能因趨膚效應增加高頻信號損耗。同遠通過脈沖電鍍技術,使鍍層厚度偏差≤3%,確保信號傳輸穩定性。耐磨性:插拔頻繁的連接器(如服務器接口)需≥1μm,配合合金化工藝(含鈷、鎳)可承受 5 萬次插拔;而靜態連接的芯片引腳 0.2-0.5μm 即可,過厚會增加成本且可能導致鍍層脆性上升。耐腐蝕性:在潮濕或工業環境中,厚度需≥0.8μm 以形成完整防護屏障,如汽車傳感器鍍金層經 96 小時鹽霧測試...

-

浙江片式電子元器件鍍金加工

浙江片式電子元器件鍍金加工電子元器件鍍金的環保工藝與質量檢測 隨著環保要求日益嚴格,電子元器件鍍金的環保工藝成為行業發展的重要方向。無氰鍍金工藝逐漸興起,以亞硫酸金鹽為主要成分的鍍液,相比傳統青化物鍍液,毒性降低了 90%,極大地減少了對環境的危害。同時,配合封閉式鍍槽與活性炭吸附裝置,可將廢氣排放濃度控制在極低水平,符合相關環保標準。在廢水處理方面,通過專項回收系統,金離子回收率可達 95% 以上,實現了資源的有效回收利用。 在質量檢測方面,建立完善的檢測體系至關重要。通常采用 X 射線測厚儀對金層厚度進行精確測量,精度可達 0.01μm,確保每批次產品的厚度偏差控制在極小范圍內。萬能材料試驗機用于測試鍍層的結合力,...

-

北京電感電子元器件鍍金貴金屬

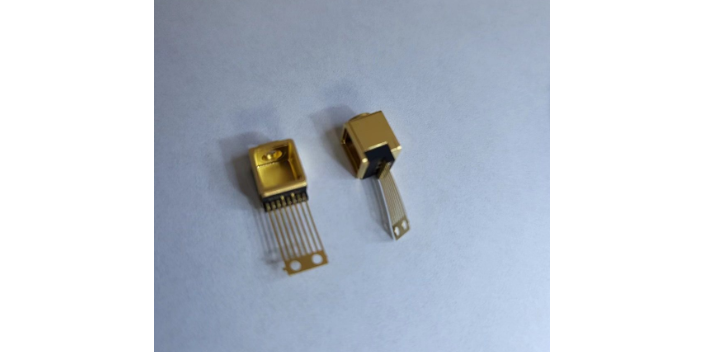

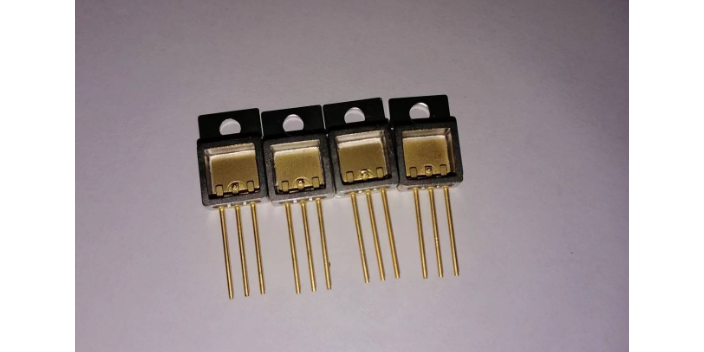

北京電感電子元器件鍍金貴金屬電子元件鍍金:提升性能與可靠性的精密表面處理技術 電子元件鍍金是一種依托專業電鍍工藝,在電阻、電容、連接器、傳感器等各類電子元件表面,均勻沉積一層高純度金屬薄膜的精密表面處理技術。其重心目的不僅是優化元件外觀質感,更關鍵在于通過金的優異理化特性,從根本上提升電子元件的導電性能、抗腐蝕能力與長期使用可靠性,為電子設備穩定運行筑牢關鍵防線。 在具體工藝實施中,該技術需結合元件基材(如黃銅、不銹鋼、鋁合金)的特性,通過前處理(脫脂、酸洗、活化)、電鍍、后處理(清洗、烘干、檢測)等多環節協同作業,確保金層厚度精細可控(通常在 0.1-5μm 范圍,高級領域可達納米級)、附著力強、無真孔與氣泡。 從性能...

-

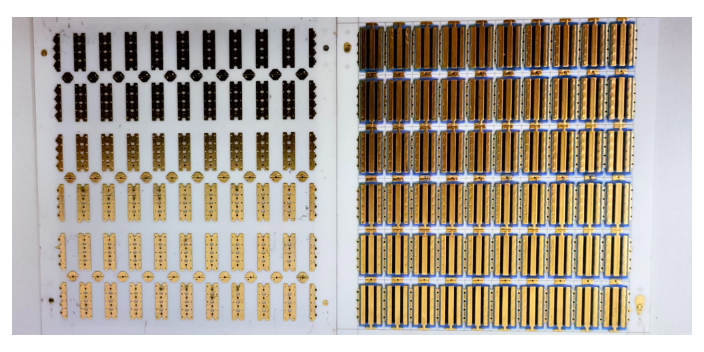

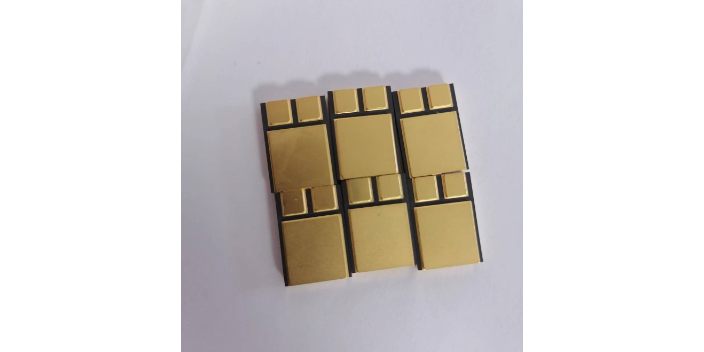

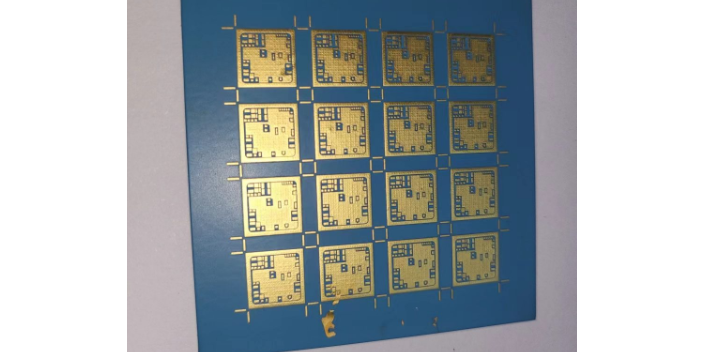

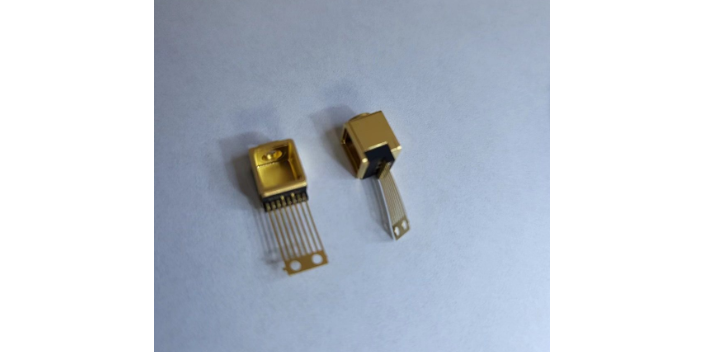

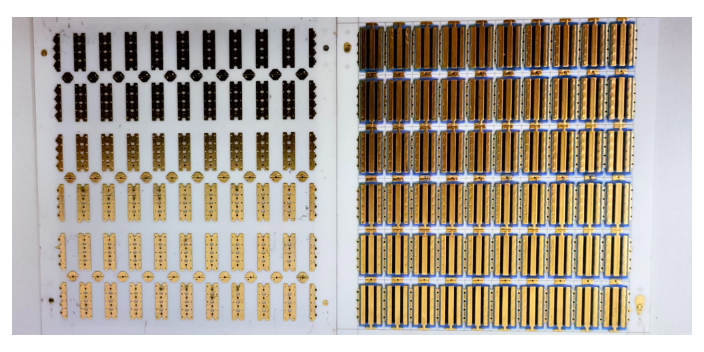

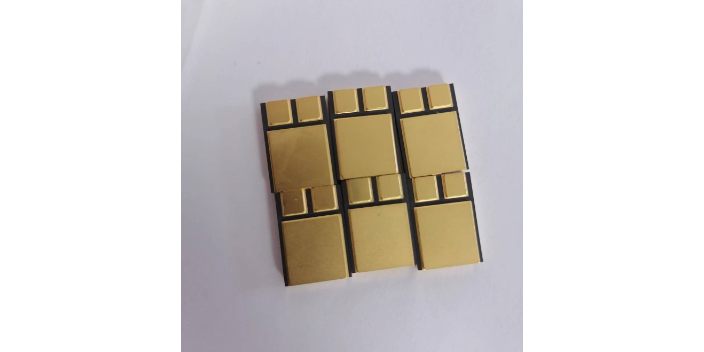

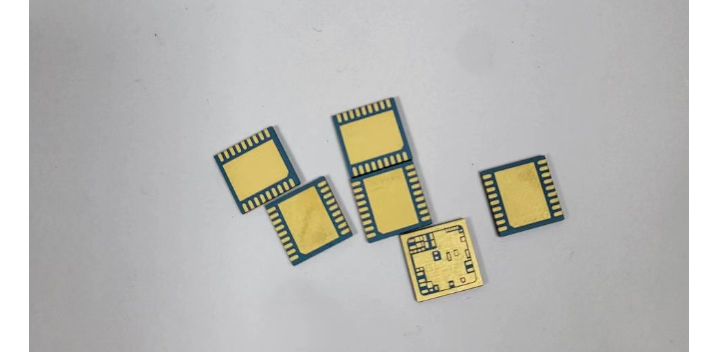

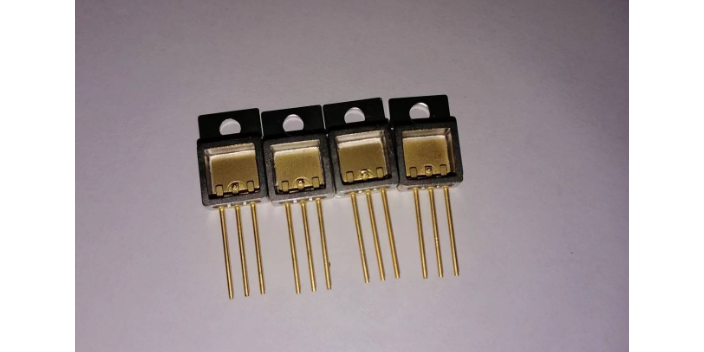

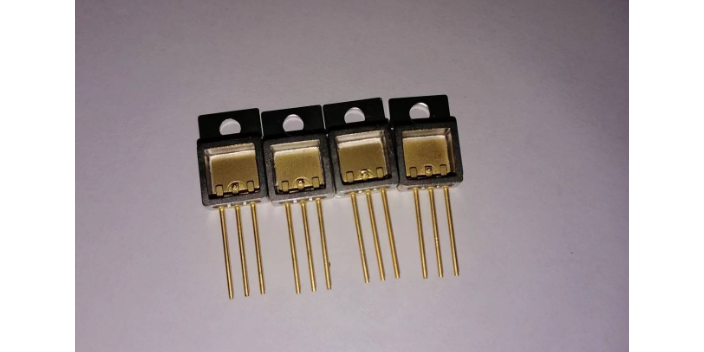

陶瓷金屬化電子元器件鍍金專業廠家

陶瓷金屬化電子元器件鍍金專業廠家蓋板鍍金的工藝流程與技術要點蓋板鍍金的完整工藝需經過多道嚴格工序,首先對蓋板基材進行預處理,包括脫脂、酸洗、活化等步驟,徹底清理表面油污、氧化層與雜質,確保金層結合力;隨后進入重心鍍膜階段,若采用電鍍工藝,需將蓋板置于含金離子的電解液中,通過控制電流密度、溫度、pH 值等參數,實現金層厚度精細控制(通常為 0.1-5μm);若為真空濺射鍍金,則在高真空環境下利用離子轟擊靶材,使金原子均勻沉積于蓋板表面。工藝過程中,需重點監控金層純度(通常要求 99.9% 以上)與表面平整度,避免出現真孔、劃痕、色差等缺陷,確保產品符合行業標準。戶外能源設備如光伏逆變器,借助電子元器件鍍金抵御紫外線與濕度侵蝕,...

-

江西陶瓷電子元器件鍍金外協

江西陶瓷電子元器件鍍金外協瓷片憑借優異的絕緣性、耐高溫性,成為電子元件的重要基材,而鍍金工藝則為其賦予了導電與抗腐蝕的雙重優勢,在精密電子領域應用廣闊。相較于金屬基材,陶瓷表面光滑且無金屬活性,鍍金前需經過嚴格的預處理:先通過噴砂處理增加表面粗糙度,再采用化學鍍鎳形成過渡層,確保金層與陶瓷基底的結合力達到5N/mm2以上,滿足后續加工與使用需求。陶瓷片鍍金的金層厚度通常控制在1-3微米,既保證良好導電性,又避免成本過高。在高頻通信元件中,鍍金陶瓷片的信號傳輸損耗比普通陶瓷片降低40%以上,且能在-60℃至150℃的溫度范圍內保持穩定性能,適用于雷達、衛星通信等嚴苛場景。此外,鍍金層的耐鹽霧性能可達500小時以上,有效解...

-

北京新能源電子元器件鍍金外協

北京新能源電子元器件鍍金外協電子元器件鍍金的售后保障與質量追溯 電子元器件鍍金的品質不僅依賴生產工藝,完善的售后與追溯體系同樣重要。同遠表面處理建立全流程服務機制:客戶下單后,提供一對一技術對接,根據需求定制鍍金方案;產品交付時,隨附檢測報告(含厚度、硬度、環保合規性等數據);若客戶在使用中發現問題,24小時內響應,48小時內上門排查,確認為工藝問題的,免廢返工或更換。在質量追溯方面,公司依托 ERP 系統與 MES 生產執行系統,記錄每批元器件的關鍵信息:基材型號、鍍液批次、工藝參數、檢測數據等,形成獨特追溯碼,客戶可通過官網輸入編碼查詢全流程信息。此外,定期對客戶進行回訪,收集使用反饋,優化工藝細節 —— 如針對某汽...

-

北京電感電子元器件鍍金供應商

北京電感電子元器件鍍金供應商電子元件鍍金的檢測技術與質量標準 電子元件鍍金質量需通過多維度檢測驗證,重心檢測項目與標準如下:厚度檢測采用 X 射線熒光測厚儀,精度 ±0.05μm,符合 ASTM B568 標準,確保厚度在設計范圍內;純度檢測用能量色散光譜(EDS),要求金含量≥99.7%(純金鍍層)或按合金標準(如硬金含鈷 0.3-0.5%),契合 IPC-4552B 規范;附著力測試通過劃格法(ISO 2409)或膠帶剝離法,要求無鍍層脫落;耐腐蝕性測試采用 48 小時中性鹽霧試驗(ASTM B117),無腐蝕斑點為合格。同遠表面處理建立實驗室,配備 SEM 掃描電鏡與鹽霧試驗箱,每批次產品隨機抽取 5% ...

-

浙江新能源電子元器件鍍金鈀

浙江新能源電子元器件鍍金鈀特殊場景下的電子元器件鍍金方案。極端環境對鍍金工藝提出特殊要求。在深海探測設備中,元件需耐受 1000 米水壓與海水腐蝕,同遠采用 “加厚鍍金 + 封孔處理” 方案,金層厚度達 5μm,表面覆蓋納米陶瓷膜,經模擬深海環境測試,工作壽命延長至 8 年。高溫場景(如發動機傳感器)則使用金鈀合金鍍層,熔點提升至 1450℃,在 200℃持續工作下電阻變化率≤2%。而太空設備元件通過真空鍍金工藝,避免鍍層出現氣泡,在真空環境下可穩定工作 15 年以上,滿足衛星在軌運行需求。 電子元器件鍍金,是提升產品品質與穩定性的關鍵手段。浙江新能源電子元器件鍍金鈀電子元器件鍍金的成本控制策略 盡管鍍金能...

-

陜西氧化鋯電子元器件鍍金鍍金線

陜西氧化鋯電子元器件鍍金鍍金線電子元件鍍金的環保工藝與標準合規環保要求趨嚴下,電子元件鍍金工藝正向綠色化轉型。傳統青氣物鍍液因毒性大逐漸被替代,無氰鍍金工藝(如硫代硫酸鹽 - 亞硫酸鹽體系)成為主流,其金鹽利用率提升 20%,且符合 RoHS、EN1811 等國際標準,廢水經處理后重金屬排放量<0.1mg/L。同時,選擇性鍍金技術(如鎳禁止帶工藝)在元件關鍵觸點區域鍍金,減少金材損耗 30% 以上,降低資源浪費。同遠表面處理通過鍍液循環過濾系統處理銅、鐵雜質離子,搭配真空烘干技術減少能耗,全流程實現 “零青氣物、低排放”,其環保鍍金工藝已通過 ISO 14001 認證,適配汽車電子、兒童電子等對環保要求嚴苛的領域。電子元器...

-

江蘇片式電子元器件鍍金鈀

江蘇片式電子元器件鍍金鈀電子元器件鍍金層常見失效原因分析 電子元器件鍍金產品在使用過程中可能出現失效情況,主要原因包括以下方面。首先是鍍金層自身結合力不足,鍍前處理環節若清洗不徹底,導致表面殘留油污、氧化物等雜質,或者鍍金工藝參數設置不合理,如電鍍液成分比例失調、溫度和電流密度控制不當,都將阻礙金層與基體的緊密結合,使得鍍金層在后續使用中容易出現起皮、脫落現象。 其次,鍍金層厚度不均勻或不足也會引發問題。在電鍍過程中,若電極布置不合理、溶液攪拌不均勻,會造成電子元器件表面不同部位的鍍金層厚度不一致。厚度不足的區域耐腐蝕性和耐磨性較差,在長期使用或經受物理、化學作用后,容易率先破損,使內部金屬暴露,進而引發失效。 再者...

-

河北氧化鋯電子元器件鍍金鍍金線

河北氧化鋯電子元器件鍍金鍍金線電子元件鍍金:提升性能與可靠性的精密表面處理技術 電子元件鍍金是一種依托專業電鍍工藝,在電阻、電容、連接器、傳感器等各類電子元件表面,均勻沉積一層高純度金屬薄膜的精密表面處理技術。其重心目的不僅是優化元件外觀質感,更關鍵在于通過金的優異理化特性,從根本上提升電子元件的導電性能、抗腐蝕能力與長期使用可靠性,為電子設備穩定運行筑牢關鍵防線。 在具體工藝實施中,該技術需結合元件基材(如黃銅、不銹鋼、鋁合金)的特性,通過前處理(脫脂、酸洗、活化)、電鍍、后處理(清洗、烘干、檢測)等多環節協同作業,確保金層厚度精細可控(通常在 0.1-5μm 范圍,高級領域可達納米級)、附著力強、無真孔與氣泡。 從性能...

-

浙江氧化鋁電子元器件鍍金銀

浙江氧化鋁電子元器件鍍金銀電子元件鍍金厚度需根據應用場景精細設計,避免過厚增加成本或過薄導致性能失效。消費電子輕載元件(如普通電阻、電容)常用 0.1-0.3μm 薄鍍層,以基礎防護為主,平衡成本與導電性;通訊連接器、工業傳感器需 0.5-2μm 中厚鍍層,保障插拔壽命與信號穩定性,例如 5G 基站連接器鍍金層達 1μm 時,接觸電阻波動可控制在 5% 以內;航空航天、醫療植入設備則需 2-5μm 厚鍍層,應對極端環境侵蝕,如心臟起搏器元件鍍金層達 3μm,可實現 15 年以上體內穩定工作。同遠表面處理依托 X 射線熒光測厚儀與閉環控制系統,將厚度公差控制在 ±0.1μm,滿足不同場景對鍍層厚度的差異化需求。電子元器件...

-

片式電子元器件鍍金加工

片式電子元器件鍍金加工瓷片的性能是多因素共同作用的結果,除鍍金層厚度外,陶瓷基材特性、鍍金工藝細節、使用環境及后續加工等均會對其終性能產生明顯影響,具體可從以下維度展開: 一、陶瓷基材本身的特性陶瓷基材的材質與微觀結構是性能基礎。氧化鋁陶瓷(Al?O?)憑借高絕緣性(體積電阻率>101?Ω?cm),成為普通電子元件優先 二、鍍金前的預處理工藝預處理直接決定鍍金層與陶瓷的結合質量。首先是表面清潔度 三、使用環境的客觀條件環境中的溫度、濕度與化學介質會加速性能衰減。在高溫環境(如汽車發動機艙,溫度>150℃)下,若陶瓷基材與鍍金層的熱膨脹系數差異過大(如氧化鋯陶瓷與金的熱膨脹系數差>5×10??/...

-

廣東高可靠電子元器件鍍金廠家

廣東高可靠電子元器件鍍金廠家陶瓷片的機械穩定性直接關系到其在安裝、使用及環境變化中的可靠性,而鍍金層厚度通過影響鍍層與基材的結合狀態、應力分布,對機械性能產生明顯調控作用,具體可從以下維度展開: 一、鍍層結合力:厚度影響界面穩定性陶瓷與金的熱膨脹系數差異較大(陶瓷約 1-8×10??/℃,金約 14.2×10??/℃),厚度是決定兩者結合力的關鍵。 二、抗環境沖擊能力:厚度適配場景強度在潮濕、腐蝕性環境中,厚度直接影響鍍層的抗破損能力。厚度低于 0.6 微米的鍍層,孔隙率較高(每平方厘米>5 個),環境中的水汽、鹽分易通過孔隙滲透至陶瓷表面,導致界面氧化,使鍍層的抗彎折性能下降 —— 在 180° 彎折測...

-

安徽氧化鋁電子元器件鍍金鍍鎳線

安徽氧化鋁電子元器件鍍金鍍鎳線電子元器件鍍金層常見失效原因分析 電子元器件鍍金產品在使用過程中可能出現失效情況,主要原因包括以下方面。首先是鍍金層自身結合力不足,鍍前處理環節若清洗不徹底,導致表面殘留油污、氧化物等雜質,或者鍍金工藝參數設置不合理,如電鍍液成分比例失調、溫度和電流密度控制不當,都將阻礙金層與基體的緊密結合,使得鍍金層在后續使用中容易出現起皮、脫落現象。 其次,鍍金層厚度不均勻或不足也會引發問題。在電鍍過程中,若電極布置不合理、溶液攪拌不均勻,會造成電子元器件表面不同部位的鍍金層厚度不一致。厚度不足的區域耐腐蝕性和耐磨性較差,在長期使用或經受物理、化學作用后,容易率先破損,使內部金屬暴露,進而引發失效。 再者...

-

云南電池電子元器件鍍金貴金屬

云南電池電子元器件鍍金貴金屬電子元器件鍍金的環保工藝創新。環保是鍍金工藝的重要發展方向,同遠的創新實踐頗具代表性。其研發的無氰鍍金液以亞硫酸金鹽為主要成分,替代傳統**物,廢水處理成本降低60%,且可直接回收金離子。鍍槽采用封閉式設計,配合活性炭吸附系統,將廢氣排放濃度控制在0.01mg/m3以下。在能源消耗上,引入太陽能供電系統,滿足車間30%的電力需求,年減少碳排放約500噸。這些工藝不僅通過ISO14001認證,還成為行業環保升級的**,推動電子制造業綠色轉型。 電子元器件鍍金是通過電鍍在元件表面形成金層,提升導電與耐腐蝕性能的工藝。云南電池電子元器件鍍金貴金屬電子元器件優先選擇鍍金,重心原因在于金的物...

-

上海HTCC電子元器件鍍金銀

上海HTCC電子元器件鍍金銀汽車電子元件鍍金的特殊要求與工藝適配 汽車電子元件(如 ECU 連接器、傳感器觸點)工作環境惡劣,對鍍金有特殊要求:需耐受 - 40℃~150℃溫度循環與振動沖擊,鍍層需具備高耐磨性(維氏硬度≥160HV)與抗硫化能力(72 小時硫化測試無腐蝕)。工藝上需采用硬金鍍層(含鈷 0.5-1.0%),提升耐磨性;預鍍鎳層厚度增至 3-5μm,增強抗腐蝕能力;同時優化電鍍工裝,確保異形件(如傳感器探頭)鍍層均勻。同遠表面處理針對汽車電子開發耐高溫鍍金工藝,通過 1000 次溫度循環測試(-40℃~150℃)后,鍍層接觸電阻變化<10mΩ,符合 IATF 16949 汽車行業標準,適配新能源汽...

-

江西高可靠電子元器件鍍金貴金屬

江西高可靠電子元器件鍍金貴金屬鍍金層厚度對電子元件性能的具體影響 鍍金層厚度是決定電子元件性能與可靠性的重心參數之一,其對元件的導電穩定性、耐腐蝕性、機械耐久性及信號傳輸質量均存在直接且明顯的影響,從導電性能來看,鍍金層的重心優勢是低電阻率(約 2.44×10??Ω?m),但厚度需達到 “連續成膜閾值”(通常≥0.1μm)才能發揮作用。在耐腐蝕性方面,金的化學惰性使其能隔絕空氣、濕度及腐蝕性氣體(如硫化物、氯化物),但防護能力完全依賴厚度。從機械與連接可靠性角度,鍍金層需兼顧 “耐磨性” 與 “結合力”。過薄鍍層(<0.1μm)在插拔、震動場景下(如連接器、按鍵觸點)易快速磨損,導致基材暴露,引發接觸不良;但厚度...

-

河北鍵合電子元器件鍍金鈀

河北鍵合電子元器件鍍金鈀鍍金對電子元器件性能的提升體現在多個關鍵維度:導電性能:金的電阻率極低( 2.4×10??Ω?m),鍍金層可減少電流傳輸損耗,尤其在高頻信號場景(如 5G 基站元件)中,能降低信號衰減,確保數據傳輸速率穩定。同遠處理的通信元件經測試,接觸電阻可控制在 5mΩ 以內,遠優于行業平均水平。耐腐蝕性:金的化學穩定性極強,能抵御潮濕、酸堿、硫化物等腐蝕環境。例如汽車電子連接器經鍍金后,在鹽霧測試中可耐受 96 小時無銹蝕,解決了傳統鍍層在發動機艙高溫高濕環境下的氧化問題。耐磨性:鍍金層硬度雖低于某些合金,但通過工藝優化(如添加鈷、鎳元素)可提升至 800-2000HV,能承受數萬次插拔摩擦。同遠為服務...

-

湖北電容電子元器件鍍金貴金屬

湖北電容電子元器件鍍金貴金屬電子元件鍍金的成本優化策略與實踐 電子元件鍍金成本主要源于金材消耗,需通過技術手段在保障性能的前提下降低成本。一是推廣選擇性鍍金,在關鍵觸點區域(如連接器插合部位)鍍金,非關鍵區域鍍鎳或錫,金材用量減少 70% 以上;二是優化鍍液配方,采用低濃度金鹽體系(金含量 8-10g/L),搭配自動補加系統精細控制金鹽消耗,避免浪費;三是回收利用廢液中的金,通過離子交換樹脂或電解法回收,金回收率達 95% 以上。同遠表面處理通過上述策略,在通訊連接器鍍金項目中實現金耗降低 35%,同時保持鍍層性能達標(接觸電阻<5mΩ,插拔壽命 10000 次),為客戶降低綜合成本,適配消費電子大規模生產的成...

-

天津5G電子元器件鍍金車間

天津5G電子元器件鍍金車間鍍金對電子元器件性能的提升體現在多個關鍵維度:導電性能:金的電阻率極低( 2.4×10??Ω?m),鍍金層可減少電流傳輸損耗,尤其在高頻信號場景(如 5G 基站元件)中,能降低信號衰減,確保數據傳輸速率穩定。同遠處理的通信元件經測試,接觸電阻可控制在 5mΩ 以內,遠優于行業平均水平。耐腐蝕性:金的化學穩定性極強,能抵御潮濕、酸堿、硫化物等腐蝕環境。例如汽車電子連接器經鍍金后,在鹽霧測試中可耐受 96 小時無銹蝕,解決了傳統鍍層在發動機艙高溫高濕環境下的氧化問題。耐磨性:鍍金層硬度雖低于某些合金,但通過工藝優化(如添加鈷、鎳元素)可提升至 800-2000HV,能承受數萬次插拔摩擦。同遠為服務...