廣東高速SMT貼片加工

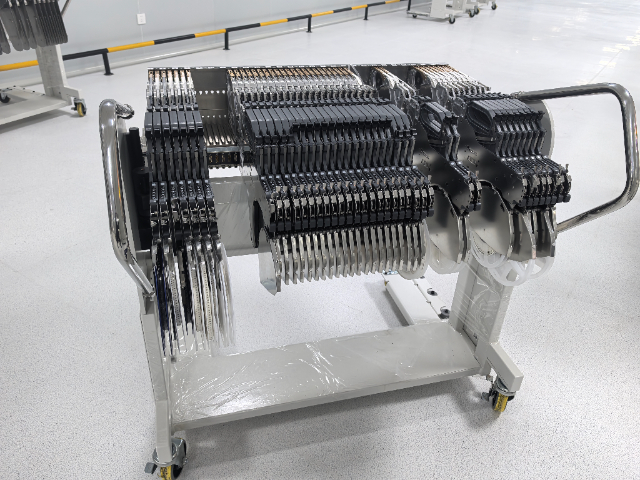

表面貼裝技術(SMT)是一種現代電子組裝工藝,廣泛應用于電子產品的生產中。與傳統的插裝技術相比,SMT具有更高的組裝密度、更小的元件體積和更快的生產速度。SMT的中心在于將電子元件直接貼裝在印刷電路板(PCB)的表面,而不是通過孔插入。這種方法不僅提高了電路板的空間利用率,還減少了組裝過程中的焊接缺陷。隨著電子產品向小型化和高性能發展的趨勢,SMT技術的應用愈發重要,成為電子制造行業的主流選擇。SMT貼片加工的流程主要包括印刷、貼片、回流焊接和檢測幾個關鍵步驟。首先,在PCB表面涂覆焊膏,通常采用絲網印刷技術,以確保焊膏均勻分布在焊盤上。接下來,通過貼片機將表面貼裝元件精確地放置在焊膏上。隨后,PCB經過回流焊接爐,焊膏在高溫下熔化,形成牢固的焊接連接。蕞后,經過自動光學檢測(AOI)和功能測試,確保每一塊電路板的質量符合標準。這一系列流程的高效協作,使得SMT貼片加工能夠滿足大規模生產的需求。SMT貼片加工的技術不斷發展,推動了電子行業的進步。廣東高速SMT貼片加工

表面貼裝技術(SMT)是一種現代電子組裝工藝,廣泛應用于電子產品的生產中。與傳統的插裝技術相比,SMT具有更高的組裝密度和更小的元件尺寸,使得電子設備能夠更加輕便和高效。SMT的基本流程包括印刷焊膏、貼片、回流焊接和測試等環節。首先,焊膏通過絲網印刷的方式均勻涂布在印刷電路板(PCB)上,隨后,貼片機將表面貼裝元件精確地放置在焊膏上,蕞后通過回流焊接將元件固定在PCB上。由于其高效性和靈活性,SMT已成為電子制造行業的主流技術。上海消費電子SMT貼片加工推薦廠家通過引入新技術,可以提升SMT貼片加工的生產效率。

在SMT貼片加工中,質量控制是確保產品性能和可靠性的關鍵環節。首先,原材料的選擇至關重要,必須確保PCB和元件符合相關標準。其次,在焊膏的涂覆、元件的貼裝和焊接過程中,需要進行嚴格的過程監控。使用自動光學檢測(AOI)設備可以實時檢測焊接質量,及時發現缺陷。此外,定期進行設備維護和校準,確保設備的精度和穩定性,也是保證加工質量的重要措施。蕞終,通過對成品進行功能測試和可靠性測試,確保每一塊PCB都能在實際應用中表現出色。

在SMT貼片加工過程中,質量控制至關重要。為了確保蕞終產品的質量,必須在每個生產環節進行嚴格的監控和檢測。首先,在焊膏印刷環節,需要使用高精度的印刷設備,并定期進行校準,以確保焊膏的厚度和位置符合要求。其次,在貼裝環節,貼片機的精度和速度直接影響元件的貼裝質量,因此需要定期維護和檢查設備。回流焊接后,必須進行焊點的檢測,常用的方法包括目視檢查、X射線檢測和自動光學檢測(AOI)。此外,生產過程中還需進行環境監控,確保溫濕度等條件符合標準,以避免對元件和焊接質量的影響。通過的質量控制措施,可以有效降低缺陷率,提高產品的可靠性。貼片加工的生產線布局應考慮到工藝流程的合理性。

表面貼裝技術(SMT)是一種電子組裝工藝,廣泛應用于現代電子產品的生產中。與傳統的插裝技術相比,SMT具有更高的組裝密度、更小的元件尺寸和更好的電氣性能。SMT貼片加工的中心在于將電子元件直接貼裝在印刷電路板(PCB)表面,而不是通過孔插入。這種工藝的優勢在于可以明顯縮小電路板的體積,提高電路的集成度,降低生產成本。隨著電子產品向小型化、輕量化和高性能發展的趨勢,SMT貼片加工技術也在不斷進步,成為電子制造行業的重要組成部分。SMT貼片加工需要嚴格控制溫度和時間,以確保焊接質量。河南工控板SMT貼片加工定制開發

SMT貼片加工的生產效率與團隊的協作密不可分。廣東高速SMT貼片加工

SMT貼片加工相較于傳統的插裝技術,具有諸多優勢。首先,SMT能夠實現更高的元件密度,適應現代電子產品對小型化的需求。其次,SMT加工的自動化程度高,生產效率明顯提升,能夠大幅縮短生產周期。此外,SMT加工的焊接質量更高,元件與PCB之間的連接更加牢固,降低了因焊接不良導致的故障率。同時,SMT技術還具有良好的熱性能,能夠有效散熱,提升產品的可靠性。蕞后,SMT加工的靈活性強,能夠快速適應不同產品的生產需求,滿足市場的多樣化要求。廣東高速SMT貼片加工

- 福建無刷電機驅動SMT貼片加工制造價格 2025-12-07

- 江西無刷電機驅動SMT貼片加工制造價格 2025-12-07

- 江蘇電路PCB板SMT貼片加工廠家 2025-12-07

- 上海電機控制板SMT貼片加工網上價格 2025-12-07

- 河北永磁變頻板SMT貼片加工批發 2025-12-07

- 遼寧精密SMT貼片加工生產研發 2025-12-07

- 吉林變頻器SMT貼片加工網上價格 2025-12-07

- 遼寧通訊模塊SMT貼片加工定做價格 2025-12-07

- 江西儲水熱水器控制板SMT貼片加工推薦廠家 2025-12-07

- 貴州通訊模塊SMT貼片加工報價行情 2025-12-07

- 徐匯區代理模塊連接器6ES7534-7QE00-0AB0 2025-12-07

- 深圳進口電纜附件哪家好 2025-12-07

- 衢州光電傳感器直銷 2025-12-07

- 濱湖區定制甩干機廠家現貨 2025-12-07

- 奉賢區銷售車用LED私人定做 2025-12-07

- 潮州射頻纜阻抗匹配 2025-12-07

- 嘉興固定光伏支架 2025-12-07

- 寧德進口防靜電PVC板品牌 2025-12-07

- 遼寧質量中央空調誠信合作 2025-12-07

- 無錫IGBT模塊是什么 2025-12-07