南京三維光子芯片多芯MT-FA光傳輸技術

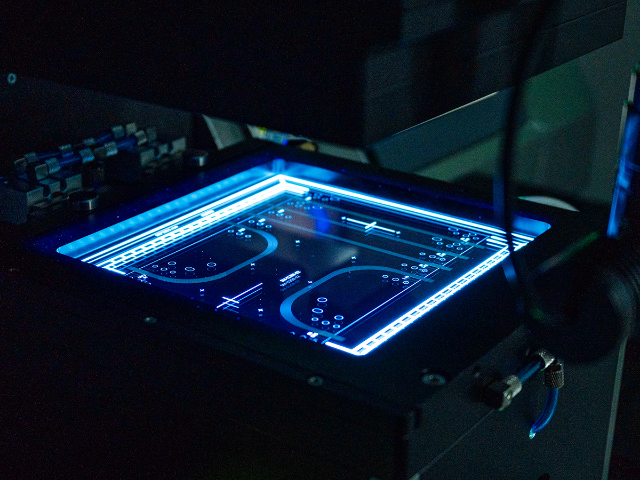

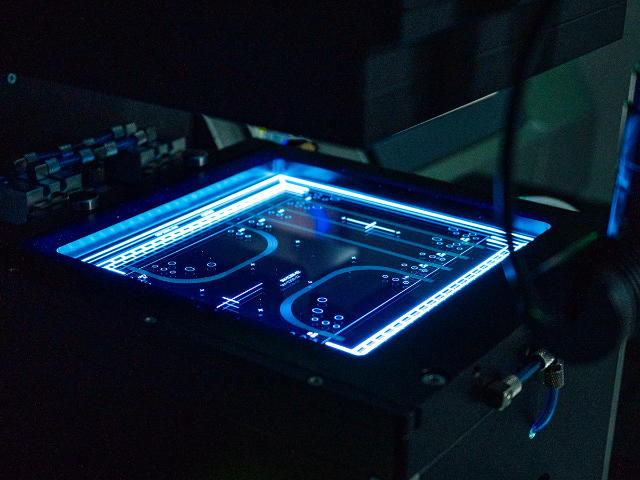

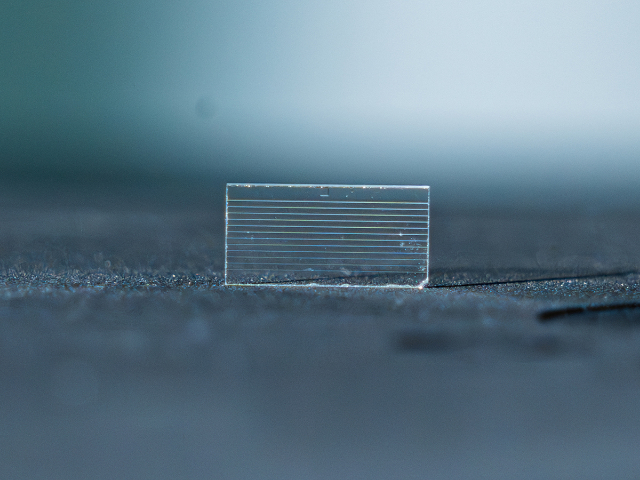

三維光子集成工藝對多芯MT-FA的制造精度提出了嚴苛要求,其重要挑戰在于多物理場耦合下的工藝穩定性控制。在光纖陣列制備環節,需采用DISCO高精度切割機實現V槽邊緣粗糙度小于50nm,配合精工Core-pitch檢測儀將通道間距誤差控制在±0.3μm以內。端面研磨工藝則需通過多段式拋光技術,使42.5°反射鏡面的曲率半徑偏差不超過0.5%,同時保持光纖凸出量一致性在±0.1μm范圍內。在三維集成階段,層間對準精度需達到亞微米級,這依賴于飛秒激光直寫技術對耦合界面的精確修飾。通過優化光柵耦合器的周期參數,可使層間傳輸損耗降低至0.05dB/界面,配合低溫共燒陶瓷中介層實現熱膨脹系數匹配,確保在-40℃至85℃工作溫度范圍內耦合效率波動小于5%。實際測試數據顯示,采用該工藝的12通道MT-FA組件在800Gbps速率下,連續工作72小時的誤碼率始終維持在10^-15量級,充分驗證了三維集成工藝在高速光通信場景中的可靠性。這種技術演進不僅推動了光模塊向1.6T及以上速率邁進,更為6G光子網絡、量子通信等前沿領域提供了可擴展的集成平臺。航天航空領域,三維光子互連芯片以高可靠性適應極端空間環境要求。南京三維光子芯片多芯MT-FA光傳輸技術

三維光子集成技術與多芯MT-FA光收發模塊的深度融合,正在重塑高速光通信系統的技術邊界。傳統光模塊受限于二維平面集成架構,其光子與電子組件的橫向排列導致通道密度受限、傳輸損耗累積,難以滿足800G/1.6T時代對低能耗、高帶寬的嚴苛需求。而三維集成通過垂直堆疊光子芯片與電子芯片,結合銅柱凸點高密度鍵合工藝,實現了光子發射器與接收器單元在0.15mm2面積內的80通道密集排列。這種架構突破了平面布局的物理限制,使單芯片光子通道數從早期64路提升至80路,同時將電光轉換能耗降低至120fJ/bit以下,較傳統方案降幅超過50%。多芯MT-FA組件作為三維架構中的重要連接單元,其42.5°端面全反射設計與V槽pitch±0.5μm的精密加工,確保了多路光信號在垂直堆疊結構中的低損耗傳輸。通過將光纖陣列與三維集成光子芯片直接耦合,MT-FA不僅簡化了光路對準工藝,更將模塊體積縮小40%,為數據中心高密度機柜部署提供了關鍵支撐。昆明三維光子集成多芯MT-FA光傳輸組件三維光子互連芯片的高效互聯能力,將為設備間的數據交換提供有力支持。

三維光子芯片與多芯MT-FA光傳輸技術的融合,正在重塑高速光通信領域的底層架構。傳統二維光子芯片受限于平面波導的物理約束,難以實現高密度光路集成與低損耗層間耦合,而三維光子芯片通過垂直堆疊波導、微反射鏡陣列或垂直光柵耦合器等創新結構,突破了二維平面的空間限制。這種三維架構不僅允許在單芯片內集成更多光子功能單元,還能通過層間光學互連實現光信號的立體傳輸,明顯提升系統帶寬密度。例如,采用垂直光柵耦合器的三維光子芯片可將光信號在堆疊層間高效衍射傳輸,結合42.5°全反射設計的多芯MT-FA光纖陣列,能夠同時實現80個光通道的并行傳輸,在0.15平方毫米的區域內達成800Gb/s的聚合數據速率。這種技術路徑的關鍵在于,三維光子芯片的垂直互連結構與多芯MT-FA的精密對準工藝形成協同效應——前者提供立體光路傳輸能力,后者通過V形槽基片與低損耗MT插芯確保多芯光纖的精確耦合,兩者結合使光信號在芯片-光纖-芯片的全鏈路中保持極低損耗。

高性能多芯MT-FA光組件的三維集成方案通過突破傳統二維平面布局的物理限制,實現了光信號傳輸密度與系統可靠性的雙重提升。該方案以多芯光纖陣列(Multi-FiberTerminationFiberArray)為重要載體,通過精密研磨工藝將光纖端面加工成特定角度,結合低損耗MT插芯實現端面全反射,使多路光信號在毫米級空間內完成并行傳輸。與傳統二維布局相比,三維集成技術通過層間耦合器將不同波導層的光信號進行垂直互聯,例如采用倏逝波耦合器或3D波導耦合器實現層間光場的高效轉換,明顯提升了單位面積內的通道數量。實驗數據顯示,采用三維堆疊技術的MT-FA組件可在800G光模塊中實現12通道并行傳輸,通道間距壓縮至0.25mm,較傳統方案提升40%的集成度。同時,通過飛秒激光直寫技術對玻璃基板進行三維微納加工,可精確控制V槽(V-Groove)的深度與角度公差,確保多芯光纖的定位精度優于±0.5μm,從而降低插入損耗至0.2dB以下,滿足AI算力集群對長距離、高負荷數據傳輸的穩定性要求。在面對大規模數據處理時,三維光子互連芯片的高帶寬和低延遲特點,能夠確保數據的快速傳輸和處理。

高密度多芯MT-FA光組件的三維集成技術,是光通信領域突破傳統二維封裝物理極限的重要路徑。該技術通過垂直堆疊與互連多個MT-FA芯片層,將多芯并行傳輸能力從平面擴展至立體空間,實現通道密度與傳輸效率的指數級提升。例如,在800G/1.6T光模塊中,三維集成的MT-FA組件可通過硅通孔(TSV)技術實現48芯甚至更高通道數的垂直互連,其單層芯片間距可壓縮至50微米以下,較傳統2D封裝減少70%的橫向占用面積。這種立體化設計不僅解決了高密度光模塊內部布線擁堵的問題,更通過縮短光信號垂直傳輸路徑,將信號延遲降低至傳統方案的1/3,同時通過優化層間熱傳導結構,使組件在100W/cm2熱流密度下的溫度波動控制在±5℃以內,滿足AI算力集群對光模塊穩定性的嚴苛要求。三維光子互連芯片的激光誘導濕法刻蝕技術,提升TGV側壁垂直度。三維光子芯片多芯MT-FA光傳輸架構生產

Lightmatter的M1000芯片,支持數千GPU互聯構建超大規模AI集群。南京三維光子芯片多芯MT-FA光傳輸技術

多芯MT-FA光組件作為三維光子芯片實現高密度光互連的重要器件,其技術特性與三維集成架構形成深度協同。在三維光子芯片中,光信號需通過層間波導或垂直耦合結構實現跨層傳輸,而傳統二維平面光組件難以滿足空間維度上的緊湊連接需求。多芯MT-FA通過精密加工的MT插芯陣列,將多根光纖以微米級間距排列,形成高密度光通道接口。其重要技術優勢體現在兩方面:一是通過多芯并行傳輸提升帶寬密度,例如支持12芯或24芯光纖同時耦合,單組件即可實現Tbps級數據吞吐;二是通過定制化端面角度(如8°至42.5°)設計,優化光路全反射條件,使插入損耗降低至0.35dB以下,回波損耗提升至60dB以上,明顯改善信號完整性。在三維堆疊場景中,MT-FA的緊湊結構(體積較傳統組件縮小60%)可嵌入光子層與電子層之間,通過垂直耦合實現光信號跨層傳輸,同時其耐高溫特性(-25℃至+70℃工作范圍)適配三維芯片封裝工藝的嚴苛環境要求。南京三維光子芯片多芯MT-FA光傳輸技術

- 北京多芯MT-FA扇入扇出代工 2025-12-06

- 無錫多芯MT-FA光組件技術參數 2025-12-06

- 溫州多芯MT-FA光組件 2025-12-06

- 多芯MT-FA光纖陣列扇入器多少錢 2025-12-05

- 上海多芯MT-FA光通信組件 2025-12-05

- 甘肅多芯MT-FA光組件在城域網中的應用 2025-12-05

- 廣西多芯MT-FA光纖陣列扇入器 2025-12-05

- 北京多芯MT-FA光組件行業解決方案 2025-12-05

- 重慶MT-FA多芯光組件耐溫性能 2025-12-04

- 長沙多芯MT-FA光組件在AI算力中的應用 2025-12-04

- 循環發卡酒店自助機 2025-12-06

- 無線衛星定位防盜 2025-12-06

- LIMS實驗室信息管理系統智慧實驗室 2025-12-06

- 安徽七類網線工廠直銷 2025-12-06

- 上海附近工業設計服務規格尺寸 2025-12-06

- 臨高水晶頭網線 2025-12-06

- 南京多聯柜采控一體屏 2025-12-06

- 中山防風骨傳導振子生產工藝 2025-12-06

- 徐州如何光通信設備檢測 2025-12-06

- gps衛星定位價格 2025-12-06