哪些機器視覺測試平臺是什么

如檢測發動機活塞與連桿的裝配間隙,通過視覺系統采集裝配后的圖像,測量間隙尺寸并與設計標準對比,避免因裝配間隙過大或過小導致的零部件磨損或故障。段落 12:機器視覺測試平臺在新能源電池檢測中的應用新能源電池(如鋰電池、燃料電池)的質量與安全性至關重要,其檢測需求包括外觀缺陷檢測、尺寸精度測量、電極對齊度檢測等,機器視覺測試平臺可針對新能源電池的特點構建專業化測試場景。在鋰電池電芯外觀檢測中,平臺模擬電芯生產過程中的常見缺陷(如表面劃痕、鼓包、極耳變形、漏液痕跡)輕松操作蘇州中軍小型機器視覺測試平臺,開啟智能視覺新旅程!哪些機器視覺測試平臺是什么

同時采用數據備份與容災機制,定期對數據進行備份,防止數據丟失。在數據查詢與分析環節,用戶可通過測試任務編號、測試時間、被測設備型號等關鍵詞查詢歷史測試數據,平臺提供數據統計與分析工具,如生成測試數據的趨勢圖(如某型號相機在不同批次測試中的分辨率變化趨勢)、合格率統計報表,幫助用戶分析設備性能的穩定性與測試過程的一致性。在數據追溯環節,若后續發現被測設備存在質量問題,用戶可通過追溯系統查詢該設備的測試數據,分析問題原因(如測試參數設置不當、測試環境異常),實現測試過程的全程追溯,為質量改進提供數據支持。段落 17:機器視覺測試平臺的自動化與智能化升級方向隨著工業自動化與人工智能技術的發展,機器視覺測試平臺正朝著更高自動化、更智能化的方向升級。在自動化升級方面張家港附近哪里有機器視覺測試平臺蘇州中軍的小型機器視覺測試平臺,具備多種先進功能,性能十分出色!

在玻璃尺寸與平整度測試中,平臺采用激光位移傳感器與視覺成像結合的方式,測量玻璃的長度、寬度、厚度(要求厚度誤差小于 0.03mm)及表面平整度(要求平面度誤差小于 0.1mm/m),避免因尺寸偏差導致的安裝問題或平整度不足引發的光學畸變。此外,平臺還可測試視覺系統在玻璃高速生產線的適配性,如模擬玻璃傳輸速度 2m/s,驗證系統的檢測效率與實時性。段落 28:機器視覺測試平臺在紡織行業的面料質量檢測應用紡織行業的面料質量檢測需關注紋理、色差、瑕疵等指標,機器視覺測試平臺可通過模擬面料生產與檢驗場景,驗證視覺檢測系統的性能。在面料紋理檢測中,平臺收集不同紋理類型(如平紋、斜紋、緞紋)、不同紗線密度(如 20 支、40 支、60 支)的面料樣本

平臺需搭建微米級精度的測量環境。例如,針對發動機缸體的缸孔直徑、圓度等關鍵尺寸,平臺采用高精度激光位移傳感器與視覺成像系統結合的方式,先通過激光位移傳感器獲取缸孔的初步尺寸數據,再由視覺系統采集缸孔內壁的高清圖像,通過圖像分割算法提取缸孔輪廓,計算出精確的直徑與圓度誤差,對比汽車行業標準(如 GB/T 15749),驗證視覺測量系統的精度是否滿足要求(通常要求誤差小于 5μm)。在汽車電子零部件(如車載攝像頭、雷達)的功能測試中,平臺模擬車輛行駛過程中的不同場景(如白天、黑夜、雨天、霧天),通過調整光源的亮度、色溫及添加模擬雨滴、霧氣的光學組件,測試車載視覺系統對前方障礙物、行人、交通標識的識別準確率與響應速度,確保車載視覺系統在復雜路況下能夠穩定工作。此外,平臺還可對汽車零部件的裝配精度進行測試了解小型機器視覺測試平臺性能,蘇州中軍平臺精度高、速度快,讓檢測更高效!

分析異常原因(如設備故障、環境干擾),并給出預警提示與解決方案建議。此外,平臺還可通過工業互聯網技術與云端系統連接,實現多平臺數據的共享與協同測試,如分布在不同地區的測試平臺可將測試數據上傳至云端,云端系統對數據進行匯總分析,為企業提供全局的設備質量監控與測試流程優化建議。段落 18:機器視覺測試平臺在交通領域的應用探索交通領域對機器視覺系統的需求主要集中在交通監控、自動駕駛、車輛檢測等方面,機器視覺測試平臺可通過模擬交通場景,對交通視覺系統的性能進行測試驗證。在交通監控攝像頭測試中,平臺模擬不同交通場景(如城市道路、高速公路、隧道、夜間道路),通過調整光源系統模擬不同光照條件(如強光直射、逆光、弱光),并設置模擬車輛、行人、非機動車的測試模型小型機器視覺測試平臺操作注意啥?蘇州中軍為你貼心整理要點!揚州國內機器視覺測試平臺

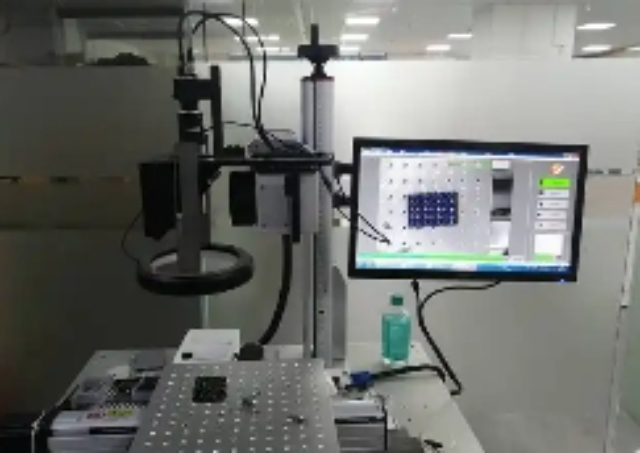

蘇州中軍小型機器視覺測試平臺有不同型號,滿足個性化測試需求!哪些機器視覺測試平臺是什么

通過高分辨率線陣相機(如 4K 線陣相機)與光源系統配合,實現對電芯表面的全覆蓋掃描,視覺算法通過灰度對比、邊緣檢測等技術識別缺陷,平臺統計缺陷檢測率與誤檢率,確保能夠識別出寬度小于 0.2mm 的劃痕與面積大于 1mm2 的鼓包。在電池尺寸精度測量中,針對鋰電池的厚度、長度、寬度等尺寸,平臺采用雙相機立體視覺系統,從不同角度采集電池圖像,通過立體匹配算法計算出電池的三維尺寸,與設計尺寸對比,評估尺寸誤差是否在允許范圍內(通常要求誤差小于 0.1mm)。在電池電極對齊度檢測中,平臺通過透明載物臺與背光光源組合,采集電池電極的圖像,提取電極的邊緣坐標,計算電極之間的對齊偏差,確保電極對齊度滿足組裝要求,避免因電極錯位導致的電池短路風險。哪些機器視覺測試平臺是什么

蘇州中軍視覺技術有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來蘇州中軍視覺技術供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 常熟機器視覺測試平臺用戶體驗 2025-12-07

- 金山區定做機器視覺測試平臺 2025-12-07

- 安徽購買機器視覺測試平臺 2025-12-07

- 普陀區新款機器視覺檢測裝置 2025-12-07

- 徐匯區附近哪里有機器視覺檢測裝置 2025-12-07

- 附近機器視覺測試平臺是什么 2025-12-07

- 常熟機器視覺檢測裝置要多少錢 2025-12-07

- 南京進口機器視覺檢測裝置 2025-12-07

- 吉林機器視覺測試平臺是什么 2025-12-07

- 鹽城使用機器視覺檢測裝置 2025-12-07

- 貴州換熱器供應商家 2025-12-07

- 浙江閥門廠家 2025-12-07

- 濱湖區直銷大型龍門加工價錢 2025-12-07

- 江蘇購買石墨冷凝器廠家供應 2025-12-07

- 金華特殊場景鑲鉆機有什么特點 2025-12-07

- 吉林機械手安全防護傳感器設備制造 2025-12-07

- 奉賢區床內園磨床是什么 2025-12-07

- 寶山區不銹鋼風管大小 2025-12-07

- 陜西個性化土石方工程施工預算 2025-12-07

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07