鶴壁光纖模具

隨著科技的不斷進(jìn)步,智能化技術(shù)正在逐步應(yīng)用于光纖光纜模具的生產(chǎn)和使用中。智能化的光纖光纜模具能夠通過(guò)內(nèi)置的傳感器和控制系統(tǒng)實(shí)時(shí)監(jiān)測(cè)模具的工作狀態(tài),包括溫度、壓力、磨損程度等關(guān)鍵參數(shù)。這些數(shù)據(jù)可以通過(guò)物聯(lián)網(wǎng)技術(shù)傳輸?shù)娇刂葡到y(tǒng),實(shí)現(xiàn)對(duì)模具的遠(yuǎn)程監(jiān)控和管理。例如,當(dāng)模具的溫度或壓力超出設(shè)定范圍時(shí),系統(tǒng)可以自動(dòng)發(fā)出警報(bào),并采取相應(yīng)的措施進(jìn)行調(diào)整,以確保生產(chǎn)過(guò)程的穩(wěn)定性和產(chǎn)品質(zhì)量。此外,智能化模具還可以通過(guò)數(shù)據(jù)分析優(yōu)化生產(chǎn)參數(shù),提高生產(chǎn)效率和模具的使用壽命。例如,通過(guò)對(duì)模具磨損數(shù)據(jù)的分析,可以預(yù)測(cè)模具的更換時(shí)間,提前做好維護(hù)準(zhǔn)備,減少生產(chǎn)中斷的風(fēng)險(xiǎn)。智能化的光纖光纜模具不僅可以提高生產(chǎn)效率和產(chǎn)品質(zhì)量,還可以降低生產(chǎn)成本和管理難度,是未來(lái)光纖光纜行業(yè)發(fā)展的重要趨勢(shì)。光纖著色模具角度不合理,會(huì)影響渦流壓力的形成,導(dǎo)致光纖著色上色難、顏色偏淡或著色不均勻。鶴壁光纖模具

光纖光纜模具在生產(chǎn)過(guò)程中,該如何保證多根光纖在模具中的排列整齊度和穩(wěn)定性?

1.精確的模具設(shè)計(jì):在模具設(shè)計(jì)階段,根據(jù)光纖的數(shù)量、直徑和排列方式,精確設(shè)計(jì)模具的孔型和尺寸,確保每根光纖都有合適的位置和空間,并且孔與孔之間的間距均勻、精度高。

2.采用定位裝置:在模具上設(shè)置專(zhuān)門(mén)的定位裝置,如定位銷(xiāo)、定位槽等,以確保光纖在進(jìn)入模具時(shí)能夠準(zhǔn)確地定位在相應(yīng)的孔中。同時(shí),在模具的入口處設(shè)置導(dǎo)向裝置,引導(dǎo)光纖順利進(jìn)入模具,避免光纖發(fā)生偏移。

3.優(yōu)化生產(chǎn)工藝參數(shù):合理調(diào)整光纖的牽引速度、張力等生產(chǎn)工藝參數(shù),使多根光纖在模具中受到的力均勻一致,從而保證光纖的排列整齊度和穩(wěn)定性。

4.在線(xiàn)檢測(cè)和調(diào)整:在生產(chǎn)過(guò)程中,采用在線(xiàn)檢測(cè)設(shè)備,如激光檢測(cè)系統(tǒng)、視覺(jué)檢測(cè)系統(tǒng)等,實(shí)時(shí)監(jiān)測(cè)光纖的排列情況。一旦發(fā)現(xiàn)光纖排列不整齊或出現(xiàn)偏移,及時(shí)進(jìn)行調(diào)整,確保生產(chǎn)過(guò)程的穩(wěn)定性和產(chǎn)品質(zhì)量。 上饒緊包模具廠家裝配完成后,對(duì)模具進(jìn)行調(diào)試,檢查各部件的工作狀態(tài)是否正常。

8 字纜內(nèi)模是生產(chǎn) 8 字光纜的關(guān)鍵模具部件,由一下結(jié)構(gòu)組成:

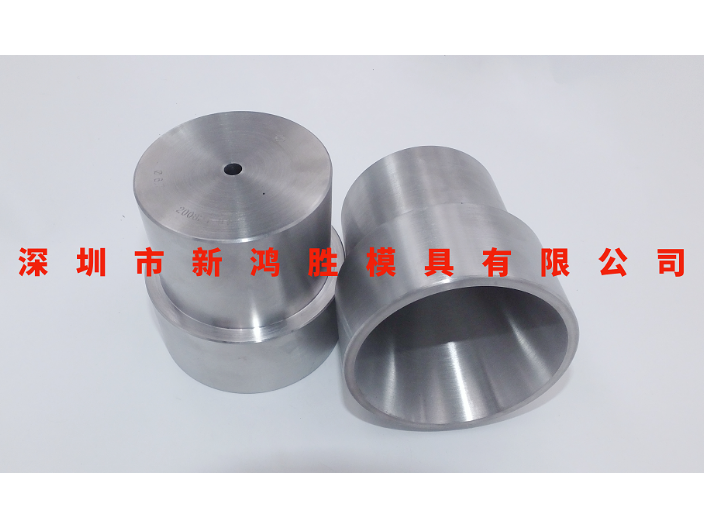

模芯:通常位于模具中心位置,其內(nèi)部可能設(shè)有擠料腔,用于容納擠塑過(guò)程中的熔融物料。模芯一端面上會(huì)同軸設(shè)有定位部,定位部上有安裝口,可用于安裝其他部件,如模頭。

模頭:安裝在模芯的安裝口內(nèi),上面設(shè)有擠料口,作用是將模芯擠料腔內(nèi)的熔融料通過(guò)擠料口高壓擠出,為8字纜的成型提供物料。

模套:安裝在模芯上,與模芯的定位部配合形成擠出腔,用于容納從模頭擠出的熔融料。模套上還設(shè)有擠出口,熔融料后續(xù)從擠出口擠出并成型為8字纜的形狀。

定位結(jié)構(gòu):用于保證模芯與模套的同軸連接,常見(jiàn)的定位結(jié)構(gòu)包括連接在模芯端面上的定位柱和模套端面上與之配合的定位孔,定位柱穿出模套的一端設(shè)有墊塊,用于調(diào)整模芯與模套之間的間隙,確保熔融料的壓力控制和纜芯抽拔松緊度的控制。

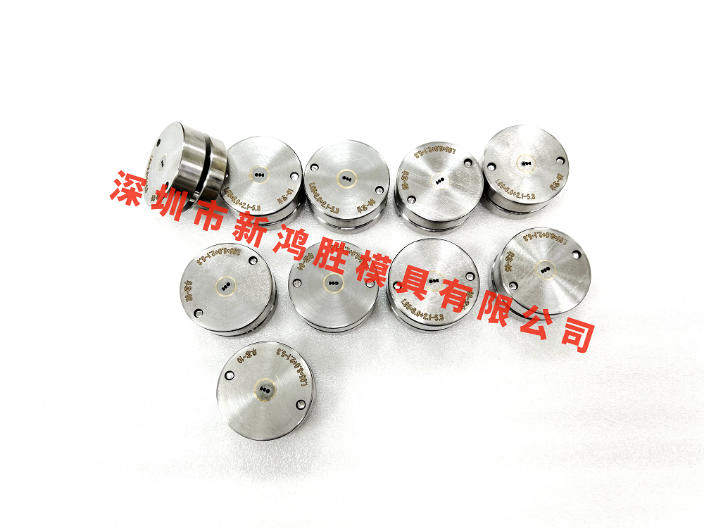

光纖模具結(jié)構(gòu)極為精密,主要由模芯和模套兩大部分組成。模芯處于模具中心,其孔徑尺寸精確對(duì)應(yīng)光纖的纖芯直徑,通常控制在微米級(jí)精度。例如,常見(jiàn)的單模光纖纖芯直徑為8-10μm,模芯孔徑需精確到與之匹配的極小公差范圍內(nèi)。模芯材質(zhì)多選用硬度極高、耐磨性強(qiáng)的硬質(zhì)合金或鉆石,以保證在長(zhǎng)期生產(chǎn)過(guò)程中,孔徑尺寸穩(wěn)定,不被光纖原材料的高速?zèng)_刷所磨損。模套緊密?chē)@模芯,其內(nèi)徑?jīng)Q定了光纖的包層外徑,同樣具有極高的精度要求。模套不僅要為光纖包層材料提供精確的成型空間,還需保證內(nèi)壁光滑,以減少光纖在擠出過(guò)程中的摩擦力,避免對(duì)光纖表面造成損傷。在一些光纖模具中,模套會(huì)采用特殊的涂層工藝,進(jìn)一步降低表面摩擦系數(shù),提升光纖的表面質(zhì)量。U10雙芯一體模適用于多種電纜類(lèi)型,如無(wú)屏蔽電纜或軟線(xiàn)。

光纖光纜模具在長(zhǎng)期使用后出現(xiàn)磨損,有以下幾種修復(fù)方法

1.電鍍修復(fù):對(duì)于磨損程度較輕的模具,可以采用電鍍的方法在模具表面鍍上一層金屬,如鉻、鎳等,以恢復(fù)模具的尺寸和表面性能。電鍍修復(fù)可以提高模具的硬度和耐磨性,延長(zhǎng)模具的使用壽命。

2.激光熔覆:利用激光束將金屬粉末或陶瓷粉末等材料熔覆在模具的磨損部位,形成一層與基體結(jié)合牢固的熔覆層。激光熔覆可以根據(jù)模具的具體需求選擇不同的熔覆材料,從而實(shí)現(xiàn)對(duì)模具性能的定制化修復(fù)。

3.電火花沉積:通過(guò)電火花放電的方式,將電極材料沉積在模具的磨損表面,形成一層具有良好耐磨性和耐腐蝕性的沉積層。電火花沉積修復(fù)工藝簡(jiǎn)單、成本較低,適用于各種形狀和尺寸的模具修復(fù)。

4.機(jī)械加工修復(fù):對(duì)于磨損嚴(yán)重的模具,可以采用機(jī)械加工的方法對(duì)模具進(jìn)行重新加工,去除磨損層,恢復(fù)模具的尺寸和精度。然后再進(jìn)行必要的熱處理和表面處理,以提高模具的性能。 光纖光纜模具配壓力傳感器,超壓報(bào)警,避免護(hù)套缺料開(kāi)裂,合格率超 99%。梧州室外纜模具廠家

光纖拉絲模具,它堪稱(chēng)光纖制造的 “心臟” 部位。鶴壁光纖模具

如何確保光纖光纜模具在加工過(guò)程中的尺寸精度達(dá)到微米級(jí)?

采用高精度加工設(shè)備:如高精度的數(shù)控車(chē)床、磨床、電火花加工機(jī)床等,這些設(shè)備具有精確的運(yùn)動(dòng)控制系統(tǒng)和高分辨率的測(cè)量裝置,能夠?qū)崿F(xiàn)微米級(jí)的加工精度。優(yōu)化加工工藝:制定合理的加工工藝路線(xiàn),采用先進(jìn)的加工方法,如慢走絲線(xiàn)切割、精密磨削等。在加工過(guò)程中,嚴(yán)格控制切削參數(shù),如切削速度、進(jìn)給量、切削深度等,以減少加工誤差。進(jìn)行精確的測(cè)量和檢測(cè):使用高精度的測(cè)量?jī)x器,如三坐標(biāo)測(cè)量?jī)x、激光干涉儀等,對(duì)模具的尺寸進(jìn)行實(shí)時(shí)測(cè)量和監(jiān)控。在加工過(guò)程中,定期對(duì)模具進(jìn)行檢測(cè),及時(shí)發(fā)現(xiàn)并糾正加工誤差。控制加工環(huán)境:保持加工車(chē)間的溫度、濕度和潔凈度穩(wěn)定,避免環(huán)境因素對(duì)加工精度產(chǎn)生影響。 鶴壁光纖模具

- 武威二套模具廠家 2025-12-09

- 鶴壁光纖模具 2025-12-09

- 漳州二套模具 2025-12-09

- 營(yíng)口著色模具 2025-12-09

- 錦州電線(xiàn) 2025-12-09

- 福建涂覆模具廠家 2025-12-09

- 永州室內(nèi)纜模具 2025-12-09

- 大同U7微調(diào)機(jī)頭廠家 2025-12-09

- 羅湖區(qū)U7免對(duì)機(jī)頭擠出機(jī)頭 2025-12-08

- 茂名擠出機(jī)頭電話(huà)多少 2025-12-08

- 南通底盤(pán)防松螺母安裝力矩 2025-12-09

- 液壓螺栓拉伸器專(zhuān)業(yè)服務(wù) 2025-12-09

- 廣西碳化硅砂紙廠家供應(yīng) 2025-12-09

- 山東本色外六角螺栓牙距 2025-12-09

- 珠海五金零部件廠家現(xiàn)貨 2025-12-09

- 廣東壓鑄模具推薦廠家 2025-12-09

- 寧波彈性冷藏車(chē)離合器維修 2025-12-09

- 佛山高粘度軟包單組份膠槍廠家咨詢(xún) 2025-12-09

- 廣州寬砂紙銷(xiāo)售廠 2025-12-09

- 銅陵碳化硅O型圈 2025-12-09