江西連續式高溫碳化爐廠家哪家好

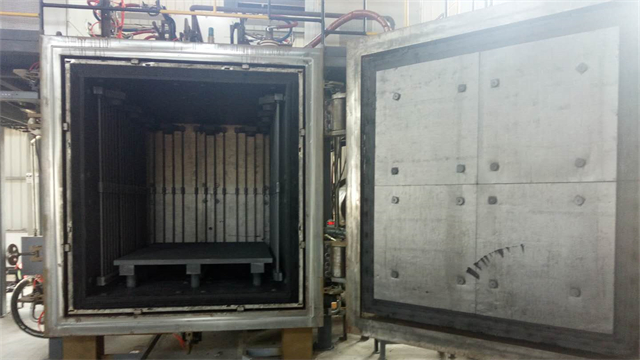

高溫碳化爐的爐體結構創新設計:高溫碳化爐的爐體結構對其性能和使用壽命有著重要影響。新型爐體采用雙層復合結構設計,內層選用強度高碳化硅耐火材料,具有耐高溫、抗熱震、耐侵蝕等特性,可承受 1800℃以上的高溫;外層采用不銹鋼材質,并填充高效隔熱材料,如納米氣凝膠氈,大幅降低爐體表面溫度,減少熱量損失。爐門采用液壓自動升降密封結構,配備多層耐高溫密封圈,確保爐內氣密性,防止空氣進入影響碳化過程。此外,爐體內部設置可拆卸式模塊化部件,方便設備檢修和更換易損件,縮短停機時間。這種創新設計使爐體的整體使用壽命延長至 8 - 10 年,同時提高了設備的運行穩定性和安全性。碳纖維增強金屬基復合材料的界面結合力通過高溫碳化爐工藝提升。江西連續式高溫碳化爐廠家哪家好

高溫碳化爐在海洋碳封存材料制備中的應用:為應對全球氣候變化,高溫碳化爐參與海洋碳封存材料的研發。將海藻、木屑等生物質原料在碳化爐內處理,制備出具有高孔隙率的碳質吸附材料。碳化過程中引入鎂鹽添加劑,在 800℃下與碳反應生成氧化鎂 - 碳復合材料,該材料在海水中可與二氧化碳發生礦化反應,形成穩定的碳酸鹽。實驗顯示,每克材料在海水中 24 小時可固定 150mg 二氧化碳。通過優化碳化溫度、添加劑比例等參數,研究人員開發出適用于深海環境的碳封存材料,其抗壓強度達 50MPa,為海洋碳匯技術提供了新的材料選擇。內蒙古連續式高溫碳化爐結構碳纖維編織結構的碳化處理需優化高溫碳化爐的溫度場分布。

高溫碳化爐的復合加熱模式探索:復合加熱模式結合多種熱源優勢,提升碳化效率。電阻加熱與微波加熱復合系統中,電阻加熱提供穩定基礎溫度,微波加熱利用物料介電損耗實現內部快速升溫,使整體加熱速率提高 50%。在硬碳負極材料制備時,先通過電阻加熱將爐溫升至 800℃,再啟動微波輔助加熱,使物料在 1200℃下快速完成碳化,生產周期從 8 小時縮短至 3 小時。此外,激光輔助加熱技術可實現局部區域的超高溫處理,在制備具有梯度結構的碳基復合材料時,通過激光束對特定部位加熱,形成表面致密、內部多孔的獨特結構,拓展了材料的應用領域。

高溫碳化爐在文化遺產保護材料制備中的應用:在文化遺產保護領域,高溫碳化爐用于制備高性能修復材料。將天然亞麻纖維在碳化爐內低溫碳化(300 - 400℃),保留纖維的結構完整性,同時賦予其良好的化學穩定性。碳化后的亞麻纖維與生物基樹脂復合,制成具有高柔韌性與耐久性的修復材料。該材料在濕度變化環境下的伸縮率為 0.3%,遠低于傳統石膏材料(1.5%),可有效避免因材料膨脹收縮對文物造成的損傷。在古建筑壁畫修復中,使用該材料填補裂縫后,經過 3 年自然環境考驗,修復部位無開裂、脫落現象,為文化遺產保護提供了科學的材料解決方案。你知道高溫碳化爐在實際生產中的具體操作流程嗎 ?

高溫碳化爐處理廢舊瀝青路面材料的應用:廢舊瀝青路面材料的資源化再利用是環保領域的重要課題,高溫碳化爐在此過程中發揮關鍵作用。將廢舊瀝青混合料破碎后送入碳化爐,在無氧環境下,溫度升至 400 - 600℃時,瀝青中的輕質組分開始分解,釋放出小分子碳氫化合物;隨著溫度繼續升高至 800℃以上,剩余的固體部分轉化為碳質材料。通過控制碳化溫度和時間,可有效分離瀝青和石料。碳化產生的可燃氣經凈化后可作為爐內燃料,實現能源自給。處理后的碳質材料可作為瀝青改性劑重新添加到新瀝青中,提升瀝青的高溫穩定性和抗老化性能。某道路養護企業采用該技術,每年處理廢舊瀝青路面材料 5 萬噸,減少了廢棄物填埋量,還降低了新瀝青生產成本,實現了經濟效益和環境效益的雙贏。高溫碳化爐的廢氣處理系統采用催化燃燒技術,排放達標率提升至99%。江西連續式高溫碳化爐廠家哪家好

高溫碳化爐的廢氣余熱回收系統節能率達20%。江西連續式高溫碳化爐廠家哪家好

高溫碳化爐的智能化運維管理系統:智能化運維系統通過物聯網技術實現設備全生命周期管理。系統集成了振動傳感器、電流互感器、氣體流量計等 20 余種監測設備,實時采集設備運行數據。利用機器學習算法分析數據特征,可提前 72 小時預測加熱元件老化、氣體管道泄漏等故障。例如,當檢測到加熱元件電阻值異常波動時,系統自動生成維護工單,提示更換元件。此外,系統還能根據生產數據優化工藝參數,某活性炭生產企業通過該系統調整碳化溫度曲線,使產品碘吸附值提高 15%,同時降低能耗 12%。遠程運維功能支持工程師通過 5G 網絡實時查看設備狀態,進行參數調整和故障診斷,大幅提升設備管理效率。江西連續式高溫碳化爐廠家哪家好

- 新疆真空熔煉爐規格 2025-12-09

- 連續式氫保護燒結爐工作原理 2025-12-09

- 山西真空/氫保護燒結爐價格 2025-12-09

- 河北連續式高溫碳化爐制造商 2025-12-09

- 實驗室高溫真空/氫保護燒結爐規格 2025-12-09

- 湖南節能型中頻煉金(煉銀)爐 2025-12-08

- 江蘇氫保護燒結爐溫度測量 2025-12-08

- 重慶真空熔煉爐報價 2025-12-08

- 云南真空速凝爐型號 2025-12-08

- 山西石墨化爐制造廠家 2025-12-08

- 高速TOYO模組軌道內嵌推桿式模組 2025-12-09

- 貴州去批鋒拋丸機廠家 2025-12-09

- 杭州大型成套設備 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09