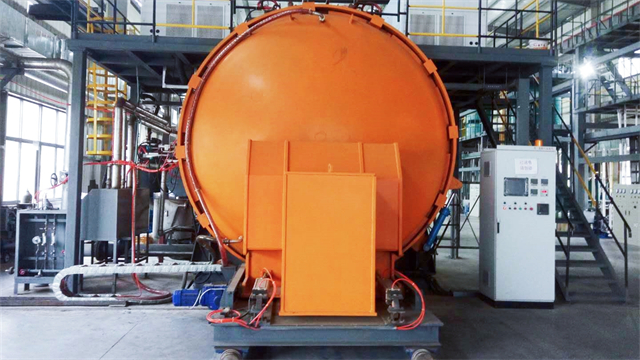

四川石墨化爐

高溫石墨化爐的標準化與行業規范發展:隨著高溫石墨化爐應用領域的不斷拓展,標準化和行業規范的制定成為行業健康發展的重要保障。標準化工作涵蓋設備的設計、制造、檢驗、安全等多個方面。例如,在設備設計標準中,對爐體結構強度、熱場均勻性、控溫精度等指標做出明確規定;制造標準則規范了材料選用、加工工藝、裝配要求等內容;安全標準強調設備的防護裝置、電氣安全、操作規范等方面。行業規范的建立有助于統一產品質量標準,提高市場競爭力,促進行業技術交流與合作。同時,標準化工作還能引導企業進行技術創新,推動高溫石墨化爐行業向更高水平發展,滿足各行業對高性能石墨化設備的需求。你清楚高溫石墨化爐與普通加熱設備的區別在哪里嗎?四川石墨化爐

爐溫均勻性是衡量高溫石墨化爐性能優劣的重要參數之一,它對材料石墨化的一致性和質量穩定性起著決定性作用。為了實現良好的爐溫均勻性,石墨化爐在設計和制造過程中采取了一系列措施。例如,優化加熱元件的布局,使其在爐腔內產生均勻的熱量分布;采用高效的保溫材料和合理的爐體結構,減少熱量散失和熱傳導的不均勻性;安裝循環氣體裝置,通過氣體的強制對流,進一步促進爐內溫度的均勻化。在實際生產中,通過在爐內不同位置布置多個溫度傳感器,實時監測爐溫分布情況,并根據反饋數據對加熱系統進行微調,確保爐內各區域溫度偏差控制在極小范圍內。對于一些對爐溫均勻性要求極高的材料應用領域,如航空航天用高性能碳纖維的石墨化處理,爐溫均勻性的微小提升都可能對材料性能產生明顯影響,從而提升產品的質量和可靠性。四川石墨化爐高溫石墨化爐的紅外測溫儀精度達±0.3%,確保工藝穩定性。

航空發動機用碳基復合材料的高溫抗氧化處理需要高溫石墨化爐與特殊涂層工藝相結合。在制備過程中,首先將材料在 2200℃下進行石墨化處理,然后在同一設備中引入化學氣相沉積(CVD)工藝,在材料表面沉積一層碳化硅 - 硼硅玻璃復合涂層。爐內的精確氣氛控制至關重要,通過按比例通入甲烷、三氯甲基硅烷和三乙基硼等氣體,在 1800℃下實現涂層的均勻生長。該工藝使碳基復合材料在 1500℃高溫下的抗氧化壽命延長至 100 小時以上,滿足了航空發動機高溫部件的使用要求。

高溫石墨化爐的標準化測試與認證體系:隨著高溫石墨化爐市場的發展,建立標準化測試與認證體系至關重要。該體系涵蓋設備的性能測試、安全測試和環保測試等多個方面。性能測試包括溫度均勻性測試、升溫速率測試、控溫精度測試等,通過在爐內不同位置布置多個溫度傳感器,連續監測溫度變化,評估設備的熱工性能。安全測試則對設備的電氣安全、機械防護、壓力保護等方面進行嚴格檢測,確保設備符合安全標準。環保測試主要檢測廢氣、廢水排放是否達標。通過第三方認證機構的測試與認證,為用戶選擇可靠的設備提供依據,同時也促進企業提高產品質量,推動行業的規范化發展。高溫石墨化爐通過精確調控,保證石墨化過程的一致性。

高溫石墨化爐的低溫余熱回收與再利用:在石墨化過程中,冷卻階段會排放大量 300 - 500℃的低溫余熱,傳統方式多直接排放,造成能源浪費。新型高溫石墨化爐采用低溫余熱回收技術,通過熱管式換熱器將余熱傳遞給預熱段的物料,或用于加熱生活用水、車間供暖等。在某碳材料生產企業的應用中,余熱回收系統將預熱段物料溫度提高 150℃,節省了預熱階段的能耗。同時,回收的余熱用于廠區冬季供暖,替代了部分燃煤鍋爐,每年減少標準煤消耗 500 噸,降低碳排放 1300 噸。這種余熱回收與再利用技術不只提高了能源利用率,還減少了企業對外部能源的依賴,符合可持續發展的要求。高溫石墨化爐憑借獨特工藝,助力新型碳材料的研發與生產。四川石墨化爐

高溫石墨化爐的功率密度達5W/cm2,縮短升溫時間至30分鐘。四川石墨化爐

在陶瓷材料領域,高溫石墨化爐的應用為改善陶瓷材料的性能開辟了新途徑。傳統陶瓷材料在強度、韌性和耐熱性等方面存在一定局限性,通過高溫石墨化處理,可以明顯提升其綜合性能。將特定的陶瓷原料與碳源混合后,放入高溫石墨化爐內進行處理。在高溫作用下,碳元素與陶瓷材料發生反應,形成碳化物或石墨相,均勻分布在陶瓷基體中。這些新形成的相能夠有效增強陶瓷材料的強度和韌性,同時提高其耐熱性和化學穩定性。例如,在碳化硅陶瓷的制備過程中,經過高溫石墨化處理后,材料的硬度和抗彎強度得到明顯提高,使其在高溫結構件、切削刀具等領域具有更廣的應用前景。高溫石墨化爐為陶瓷材料的性能優化和創新應用提供了關鍵技術手段,推動了陶瓷材料科學的發展。四川石墨化爐

- 山東真空燒結爐設備 2025-12-09

- 新疆真空熔煉爐規格 2025-12-09

- 連續式氫保護燒結爐工作原理 2025-12-09

- 山西真空/氫保護燒結爐價格 2025-12-09

- 超高溫真空/氫保護燒結爐制造商 2025-12-09

- 河北連續式高溫碳化爐制造商 2025-12-09

- 實驗室高溫真空/氫保護燒結爐規格 2025-12-09

- 湖南節能型中頻煉金(煉銀)爐 2025-12-08

- 江蘇氫保護燒結爐溫度測量 2025-12-08

- 重慶真空熔煉爐報價 2025-12-08

- 高速TOYO模組軌道內嵌推桿式模組 2025-12-09

- 貴州去批鋒拋丸機廠家 2025-12-09

- 杭州大型成套設備 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09