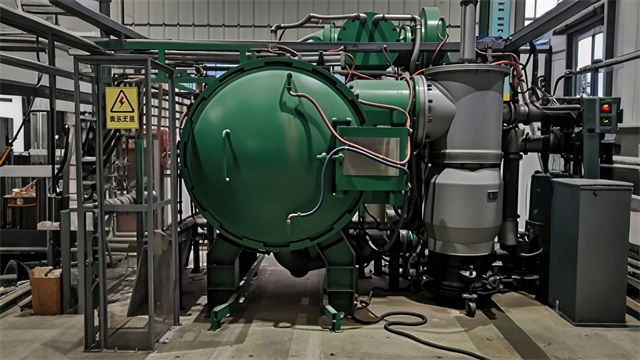

安徽真空熱處理爐供應商

真空熱處理爐的熱處理爐的虛擬調試與數字孿生技術:虛擬調試技術借助數字孿生模型縮短設備調試周期。通過建立包含機械結構、熱傳遞、真空系統的三維仿真模型,模擬不同工藝參數下的設備運行狀態。技術人員在虛擬環境中調整加熱曲線、抽氣速率等參數,提前驗證工藝可行性。數字孿生系統實時同步實際設備數據,當檢測到溫度異常波動時,系統自動分析仿真數據與實際數據差異,快速定位故障原因。在新型真空爐開發中,虛擬調試使調試時間從 20 天縮短至 7 天,減少現場調試風險,同時為操作人員提供虛擬培訓平臺,降低培訓成本。真空熱處理爐能滿足不同客戶對材料處理的需求。安徽真空熱處理爐供應商

真空熱處理爐的抗震與抗干擾設計:在工業生產環境中,外界振動和電磁干擾可能影響真空熱處理爐的運行精度和穩定性,因此抗震與抗干擾設計至關重要。爐體采用單獨基礎設計,通過設置隔震墊和減震彈簧,隔離外界振動的傳遞,使爐體在外界振動幅值達 0.5 mm/s 時,內部振動幅值仍可控制在 0.05 mm/s 以下。在電氣系統方面,采用雙層屏蔽結構,內層為高導磁率的坡莫合金屏蔽磁干擾,外層為高電導率的銅網屏蔽電磁干擾,可將外界電磁干擾強度衰減 90% 以上。同時,對控制系統的信號線和電源線進行單獨布線,并采用屏蔽電纜和濾波裝置,防止信號干擾和電源波動對設備運行的影響。經過抗震與抗干擾設計的真空熱處理爐,能夠在復雜的工業環境中穩定運行,保證熱處理工藝的精確執行和產品質量的穩定性。安徽真空熱處理爐供應商真空熱處理爐的強制風冷系統將設備降溫速率提升至200℃/min,提升生產效率。

真空熱處理爐的磁流體動力學攪拌系統:磁流體動力學(MHD)攪拌系統在真空熱處理爐中的應用,有效改善了爐內溫度場和成分均勻性。在真空環境下,通過外部磁場發生器產生強度為 0.1 - 1T 的交變磁場,使導電的金屬熔體中產生洛倫茲力,驅動熔體形成可控的攪拌流場。在鎳基高溫合金的真空熔煉熱處理中,MHD 攪拌系統使合金元素的擴散速度提高 5 倍,成分偏析程度降低 60%。同時,攪拌作用增強了爐內的對流傳熱,使溫度均勻性從傳統工藝的 ±8℃提升至 ±3℃。該系統還可用于控制凝固過程中的晶體生長方向,在制備定向凝固渦輪葉片時,通過調節磁場參數,能夠精確控制柱狀晶的生長取向,提高葉片的高溫力學性能。

真空熱處理爐熱處理過程中的聲發射監測與缺陷診斷:聲發射監測技術為真空熱處理過程的質量控制提供了實時檢測手段。在真空熱處理爐內安裝高靈敏度聲發射傳感器,可捕捉材料內部微觀缺陷(如裂紋萌生、擴展,相變應力釋放等)產生的彈性波信號。通過對聲發射信號的頻率、幅值、能量等特征參數分析,結合機器學習算法,能夠準確判斷缺陷的類型、位置和嚴重程度。在模具鋼的真空淬火過程中,聲發射監測系統可提前檢測到裂紋萌生,避免廢品產生。同時,該技術還可用于評估熱處理工藝的合理性,通過分析聲發射信號的變化規律,優化加熱速率、保溫時間等參數,提高材料的綜合性能。真空熱處理爐的爐膛采用碳化鉭涂層,耐溫極限提升至2500℃。

真空熱處理爐的輕量化陶瓷基復合材料爐體:輕量化陶瓷基復合材料爐體為真空熱處理設備的發展提供新方向。該爐體采用碳化硅 - 氮化硅復合材料,其密度為傳統不銹鋼爐體的 1/3,但高溫強度(1200℃時抗壓強度達 800 MPa)和抗氧化性能優異。材料的低熱膨脹系數(2.5×10?? /℃)有效減少了熱應力,提高了爐體的可靠性。在相同容積下,輕量化爐體使設備整體重量降低 40%,便于運輸和安裝。同時,復合材料的隔熱性能良好,配合真空絕熱層,使爐體外壁溫度在 1000℃運行時保持在 60℃以下,熱損失減少 55%。輕量化設計還降低了設備運行時的慣性,使溫度升降速度提高 30%,提升了生產效率。不同材質的工件,在真空熱處理爐中怎樣選擇處理時間?安徽真空熱處理爐供應商

真空熱處理爐在新型金屬材料處理中,有何創新應用?安徽真空熱處理爐供應商

真空熱處理爐的熱處理過程的余熱回收利用:余熱回收技術提高了真空熱處理的能源利用率。高溫工件出爐后,利用余熱加熱預熱室中的待處理工件,熱量回收率可達 30% - 40%。真空泵排氣的余熱通過熱管換熱器轉化為熱水(70 - 80℃),用于廠區供暖或生活用水。在連續式真空爐中,將冷卻階段的熱氮氣通過熱交換器,預熱后續工藝所需的保護氣體,使氣體加熱能耗降低 25%。此外,開發新型溫差發電裝置,利用爐體與環境的溫差產生電能,每臺設備可實現年發電 3 - 5 萬 kWh,推動行業向綠色低碳方向發展。安徽真空熱處理爐供應商

- 連續式氫保護燒結爐工作原理 2025-12-09

- 山西真空/氫保護燒結爐價格 2025-12-09

- 實驗室高溫真空/氫保護燒結爐規格 2025-12-09

- 湖南節能型中頻煉金(煉銀)爐 2025-12-08

- 江蘇氫保護燒結爐溫度測量 2025-12-08

- 重慶真空熔煉爐報價 2025-12-08

- 云南真空速凝爐型號 2025-12-08

- 山西石墨化爐制造廠家 2025-12-08

- 吉林真空熱處理爐廠家哪家好 2025-12-08

- 遼寧石墨煅燒爐設備 2025-12-08

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 徐匯區銷售掃描儀廠家供應 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09