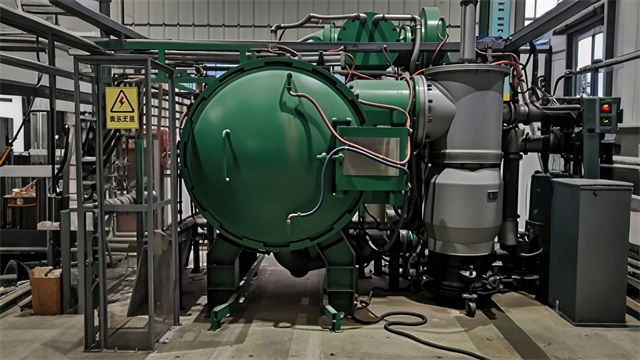

海南實驗用真空熱處理爐

真空熱處理爐的量子隧穿效應應用探索:在真空熱處理的微觀尺度下,量子隧穿效應為原子擴散行為帶來新的研究視角。傳統理論認為原子擴散需克服能壘,但在真空環境的低氣壓和精確控溫條件下,原子獲得更高的自由能,量子隧穿概率明顯增加。研究表明,在 10?? Pa 真空度、800℃環境中處理鋼鐵材料,碳原子通過量子隧穿跨越晶界能壘的效率提升約 15%,使得滲碳層的形成速率加快,且原子分布更均勻。盡管目前量子隧穿效應在真空熱處理中的應用仍處于實驗室探索階段,但隨著納米材料和量子計算技術的發展,未來有望通過調控量子效應,實現對材料微觀結構的準確設計,突破傳統熱處理工藝的性能極限。在醫療器械材料處理中,真空熱處理爐有哪些應用案例?海南實驗用真空熱處理爐

真空熱處理爐熱處理技術與量子材料制備的交叉探索:真空熱處理技術正逐步應用于量子材料的制備領域。在二維超導材料的合成中,利用超高真空(10?? Pa)和精確控溫(±0.1℃)環境,實現原子級別的層狀生長。通過真空退火處理,調節材料的電子結構,使超導轉變溫度提升 15%。在拓撲絕緣體的制備過程中,真空熱處理能夠有效控制元素的擴散和缺陷濃度,優化材料的能帶結構。此外,真空環境還可防止量子材料在處理過程中被污染,保持其獨特的量子特性。這種跨學科的技術融合,為量子計算、量子通信等前沿領域的發展提供了關鍵材料制備手段 。高溫真空熱處理爐多少錢利用真空熱處理爐,可對廢舊金屬工件進行性能修復。

真空熱處理爐的溫度場均勻性優化:溫度場均勻性是影響真空熱處理質量的關鍵因素。爐體采用多區加熱設計,通常配置 3 - 5 個單獨控溫區,每個區由耐高溫鉬絲或石墨加熱元件組成。通過有限元模擬優化加熱元件布局,使加熱功率密度分布與爐膛形狀匹配,減少溫度死角。在大型真空爐(容積>1m3)中,采用循環風扇強制對流技術,使熱氣流以 0.5 - 1.5m/s 的速度在爐內循環,結合導流板設計,可將溫度均勻性控制在 ±5℃以內。此外,新型真空爐引入紅外測溫與激光掃描技術,實時監測爐內溫度分布,通過 PID 智能調節系統動態補償加熱功率,在鋁合金固溶處理中,該技術使材料的力學性能波動范圍縮小至 ±8%,明顯提升產品一致性。

真空熱處理爐在電子封裝材料中的特殊工藝:電子封裝材料對潔凈度和熱穩定性要求極高,真空熱處理發揮關鍵作用。在陶瓷 - 金屬封接工藝中,將氧化鋁陶瓷與可伐合金在 10?? Pa 真空環境下加熱至 850 - 950℃,利用真空釬焊技術填充銀銅焊料。真空環境避免了金屬氧化,使界面結合強度達到 200 MPa 以上,氣密性滿足 10?? Pa?m3/s 標準。對于半導體封裝用的銅合金引線框架,采用真空退火處理,在 400 - 500℃消除加工硬化,同時防止銅的氧化變色。通過控制升溫速率(1 - 2℃/min)和保溫時間(2 - 3 小時),使材料的屈服強度降低 30%,延展性提高 40%,滿足精密沖壓成型要求,保障電子器件的可靠性。真空環境有效抑制硅、鋁等雜質揮發,使硬質合金孔隙度降低至0.5%以下。

真空熱處理爐的安全防護體系構建:真空熱處理涉及高溫、高壓和真空環境,安全防護至關重要。設備配備多重聯鎖裝置:真空度未達設定值(10?3 Pa)時禁止啟動加熱;爐內壓力超過 0.15 MPa 自動開啟防爆閥泄壓;冷卻水流量低于閾值立即切斷電源。電氣系統采用雙重接地保護,絕緣電阻≥100 MΩ。針對可能的火災風險,配置自動滅火裝置,采用七氟丙烷氣體滅火,響應時間<8 秒。操作人員需佩戴耐高溫手套、防護面罩等裝備,且設備周邊設置安全護欄和警示標識。定期進行真空系統檢漏、電氣性能測試和應急預案演練,確保設備運行安全。真空熱處理爐的真空系統配置分子泵,極限真空度可達1×10?3Pa,滿足高純度需求。高溫真空熱處理爐多少錢

真空熱處理爐的快速冷卻技術將鑄件冷卻時間縮短40%,提升生產效率。海南實驗用真空熱處理爐

真空熱處理爐的綠色可持續發展方向:未來,真空熱處理技術將朝著綠色可持續方向發展。在能源利用方面,積極探索太陽能、風能等可再生能源在真空熱處理設備中的應用,減少對傳統化石能源的依賴。在工藝改進方面,研發低能耗、短周期的新型熱處理工藝,如微波輔助真空熱處理技術,利用微波的選擇性加熱特性,實現快速升溫,降低能源消耗。在環境保護方面,開發環保型的真空熱處理介質和清洗材料,替代傳統的有毒有害化學物質。同時,加強對熱處理過程中產生的廢氣、廢水和廢渣的處理和資源化利用,例如將真空爐排出的廢氣進行凈化處理后,回收其中的稀有氣體;對淬火廢液進行過濾、蒸餾等處理,實現冷卻液的循環利用。此外,推動真空熱處理設備的小型化、集約化發展,減少設備占地面積和資源消耗,實現行業的綠色可持續發展。海南實驗用真空熱處理爐

- 超高溫氫保護燒結爐廠 2025-12-10

- 吉林中頻煉金(煉銀)爐制造廠家 2025-12-10

- 節能真空熔煉爐定制 2025-12-10

- 山東真空燒結爐設備 2025-12-09

- 新疆真空熔煉爐規格 2025-12-09

- 連續式氫保護燒結爐工作原理 2025-12-09

- 山西真空/氫保護燒結爐價格 2025-12-09

- 超高溫真空/氫保護燒結爐制造商 2025-12-09

- 河北連續式高溫碳化爐制造商 2025-12-09

- 實驗室高溫真空/氫保護燒結爐規格 2025-12-09

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10

- 南岸區購買磁混凝銷售公司 2025-12-10

- 大規模隨動托料架市場價 2025-12-10

- 福建光學方法新能源汽車外漆檢測設備供應商家 2025-12-10

- 寧波地下智能車庫專賣 2025-12-10

- 佛山絲印機滾珠花鍵品牌 2025-12-10

- 南京設備維護保養服務流程 2025-12-10

- 上海本地麥克風線纜維保 2025-12-10

- 寧波FLE 光纖激光尺 2025-12-10