上海無人化新材料直徑自動化檢測設備選擇

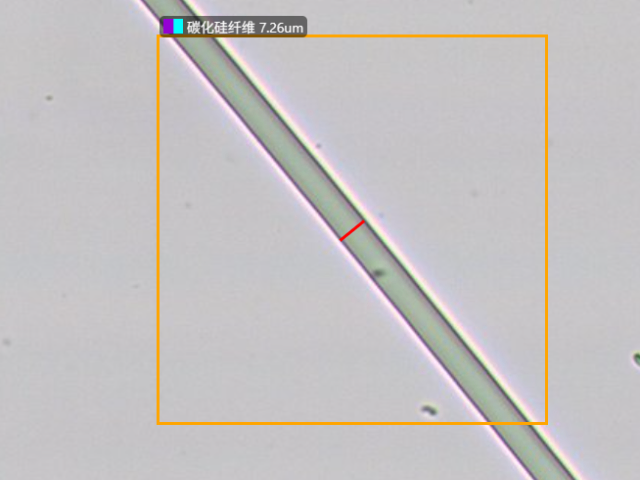

《新材料直徑自動化檢測設備》支持離線檢測模式,在網絡中斷時仍能正常工作。車間網絡偶爾會出現波動或中斷,傳統依賴網絡的設備會無法存儲或傳輸數據。該設備在離線狀態下可將檢測數據暫存至本地硬盤,存儲容量可滿足連續 24 小時檢測需求,待網絡恢復后自動同步至服務器。這種離線能力確保檢測工作不會因網絡問題中斷,避免了數據丟失風險,尤其適合網絡環境不穩定的生產車間使用。針對不同折射率的纖維,《新材料直徑自動化檢測設備》可自動調整光學參數。纖維的折射率不同,對光線的反射和折射效果也不同,傳統設備需人工調整光學參數才能獲得清晰成像,操作繁瑣且易出錯。該設備通過測量纖維的光學反射率,自動匹配比較好的光源波長和照射角度,例如對高折射率的碳化硅纖維采用藍光光源,對低折射率的硅酸鋁纖維采用紅光光源,確保不同折射率纖維都能清晰成像,直徑測量精度不受影響,提升了設備對多種纖維類型的適配能力。故障自診斷功能減少停機時間。上海無人化新材料直徑自動化檢測設備選擇

《新材料直徑自動化檢測設備》配備的智能軟件系統支持定期在線升級,能持續優化直徑分布分析算法。隨著新材料技術的不斷發展,纖維直徑的檢測需求也會隨之變化,傳統設備的算法固定,難以適應新的檢測標準。該設備通過云端推送升級包,可不斷提升對新型纖維直徑分布的識別精度,例如針對新研發的復合纖維,升級后的算法能更精細區分不同組分的直徑分布特征。這種持續進化的能力確保設備長期保持技術**性,無需頻繁更換硬件即可滿足未來 3-5 年的檢測需求,為企業節省大量設備更新成本。上海無人化新材料直徑自動化檢測設備選擇支持氧化鋁、碳化硅等多種纖維;

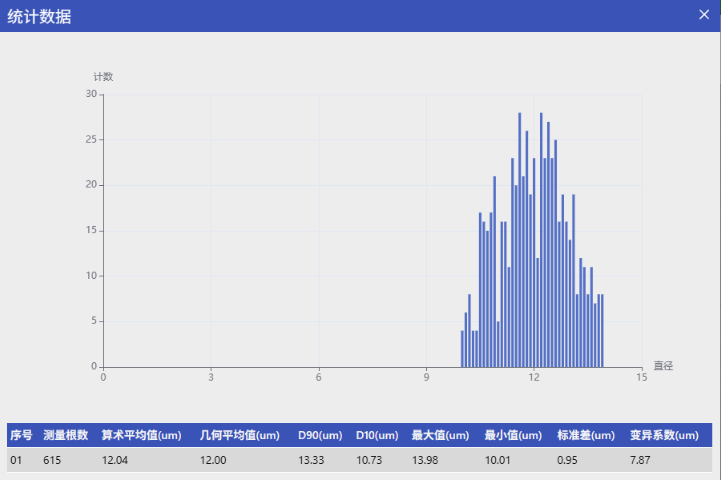

對于纖維直徑分布的邊緣區間,《新材料直徑自動化檢測設備》可進行重點分析。纖維直徑分布的邊緣區間(如超出標準上限或接近下限的部分)雖占比小,但對產品質量影響較大,傳統設備常忽略對這些區間的深入分析。該設備的邊緣區間分析功能,可單獨統計邊緣纖維的數量、占比、直徑波動情況,并生成專項報告,幫助企業判斷邊緣區間的產生是否為偶然現象或系統性問題,為精細改進工藝提供依據,減少邊緣不合格品的產生。對于多組分復合纖維的直徑分布檢測,《新材料直徑自動化檢測設備》可區分不同組分的直徑特征。復合纖維中不同組分的直徑差異是評估復合效果的重要指標,傳統設備無法區分不同組分,只能得到整體直徑分布。該設備通過成分識別算法,結合纖維的光學特性差異,可分別統計各組分的直徑分布數據,生成各組分的分布曲線和占比報告。這種細分能力為復合纖維的配方優化提供了精細數據,幫助提升復合纖維的性能均勻性。

針對用于 3D 編織復合材料的連續纖維,《新材料直徑自動化檢測設備》能分析直徑分布與編織密度的匹配性。連續纖維的直徑均勻性直接影響編織過程中的張力穩定性,分布帶寬 > 0.3μm 時易出現編織斷絲現象。該設備通過在線檢測功能,實時反饋纖維直徑分布數據,編織機可根據數據自動調整張力,某復合材料企業應用后,編織斷絲率從 3% 降至 0.5%,原材料浪費減少 200kg / 月,設備的在線協同能力為復合材料成型工藝的優化提供了實時數據支持。一次檢測覆蓋 3000 根以上纖維;

碳化硅纖維在航空航天等**領域的應用,對其直徑精度要求極高,傳統手工檢測難以達到要求。《新材料直徑自動化檢測設備》的高精度檢測能力,多次測量誤差在 0.1μm 以內,能滿足**領域對碳化硅纖維直徑精度的嚴苛要求,為其在**領域的應用提供質量保障。硅酸鋁纖維的客戶往往會對產品的檢測數據提出嚴格要求,傳統手工檢測報告難以滿足客戶需求。《新材料直徑自動化檢測設備》生成的詳細、精細的檢測報告,能充分展示硅酸鋁纖維的直徑質量,滿足客戶對數據的高標準要求,增強客戶對產品的信任度。操作流程是否簡單易上手?上海無人化新材料直徑自動化檢測設備選擇

對細微直徑差異識別超敏銳!上海無人化新材料直徑自動化檢測設備選擇

碳化硅纖維的研發需要大量的直徑檢測數據來支持實驗分析,傳統手工檢測難以提供足夠的數據量。《新材料直徑自動化檢測設備》一次能測量 3000 根以上纖維,每天生成超 200 份報告,可提供海量的檢測數據。這些數據能為碳化硅纖維的研發提供充分的樣本支持,助力研發人員得出更準確的結論。硅酸鋁纖維在運輸和存儲過程中可能出現直徑變化,傳統手工檢測難以快速評估其質量變化。《新材料直徑自動化檢測設備》的快速檢測能力,可在短時間內完成對存儲或運輸后硅酸鋁纖維的檢測,及時了解其直徑變化情況,為產品的存儲和運輸策略調整提供依據,減少因存儲運輸不當造成的質量損失。上海無人化新材料直徑自動化檢測設備選擇

- 上海生產用新材料直徑自動化檢測設備哪家技術強 2025-12-08

- 天津高速測量纖維橫截面智能報告系統選擇 2025-12-08

- 河北科研級特種纖維直徑自動化檢測設備怎么選 2025-12-08

- 安徽在線式特種纖維直徑自動化檢測設備推薦 2025-12-08

- 北京工業級特種纖維直徑自動化檢測設備選擇 2025-12-08

- 江蘇信息化纖維橫截面智能報告系統 2025-12-08

- 邯鄲市帶AI算法纖維粉末長度自動化檢測設備哪家技術強 2025-12-08

- 高速測量特種纖維直徑自動化檢測設備推薦 2025-12-08

- 工業用纖維橫截面智能報告系統推薦 2025-12-08

- 北京科研級纖維橫截面智能報告系統哪個好 2025-12-08

- 蘇州工廠霧化儀直銷價格 2025-12-08

- 吉林荷蘭Phenospex分析植物立體數據 2025-12-08

- 廣東自動電阻測試儀原理 2025-12-08

- 江西儲能電池防水透氣閥定制價格 2025-12-08

- 浙江多功能輻射檢測廠家供應 2025-12-08

- 上海質量極芯標控儀-S-10S廠家直銷 2025-12-08

- 虹口區名優極芯標控儀-S-10S批量定制 2025-12-08

- 河南臉部提升美容儀批發 2025-12-08

- 上海測振儀mm 2025-12-08

- 孝感國產顯微鏡 2025-12-08