無人化新材料直徑自動化檢測設備哪個好

碳化硅纖維的耐高溫性能測試需要精細的直徑數據作為參考,傳統手工檢測數據不準會影響測試結果的準確性。《新材料直徑自動化檢測設備》提供的高精度直徑數據,能為碳化硅纖維的耐高溫性能測試提供可靠基礎,讓測試結果更具說服力,助力企業準確評估產品性能。硅酸鋁纖維的市場競爭激烈,產品質量是企業立足的根本。傳統手工檢測的質量把控能力有限,《新材料直徑自動化檢測設備》通過精細、穩定的檢測,能嚴格把控硅酸鋁纖維的直徑質量,提升產品的市場競爭力。質量的產品能贏得更多客戶的信任,為企業帶來更好的市場口碑。自動排除堆疊、破碎的纖維;無人化新材料直徑自動化檢測設備哪個好

針對設備的**參數 —— 檢測數據一致性,售后提供的比對服務確保多設備間的精度統一。當用戶有多臺設備時,售后會進行跨設備參數校準,使用同一標準樣本在不同設備上檢測,確保誤差≤0.05μm,這一服務對集團化企業的多廠區質量管控至關重要。例如,某企業在南北兩地各有一條生產線,售后通過遠程校準,使兩地設備的檢測數據偏差控制在 0.03μm 以內,確保產品質量評價標準統一。此外,售后可協助用戶參與行業比對試驗(如國家新材料測試中心組織的能力驗證),提供設備參數調整建議,確保檢測結果通過**機構認可,增強用戶數據的公信力,為產品質量爭議提供有力證明。廣東質檢用新材料直徑自動化檢測設備推薦每天能生成 200 份以上報告嗎?

設備的耐用性參數與售后的預防性維護方案相結合,***降低用戶的長期使用成本。設備關鍵部件采用工業級材質:光學鏡頭為藍寶石鍍膜(耐磨損壽命 10 萬小時),運動導軌為硬化不銹鋼(運行精度衰減 <0.01μm / 年),這些參數確保設備在每天 24 小時運行的情況下,壽命可達 8 年以上。售后團隊會根據設備運行數據(累計檢測次數、關鍵部件負載)生成預防性維護計劃,例如當進樣電機運行達 5000 小時時,主動提醒更換潤滑脂;光學系統累計檢測 10 萬束纖維后,安排鏡頭清潔服務。對比傳統設備 “故障后維修” 的模式,這種方案使設備停機時間減少 60%,每年為用戶節省維護成本約 2 萬元。同時,設備的能耗參數(待機功耗 < 50W,運行功耗 < 300W)經過售后的節能設置指導后,還可再降低 15%,長期使用更經濟。

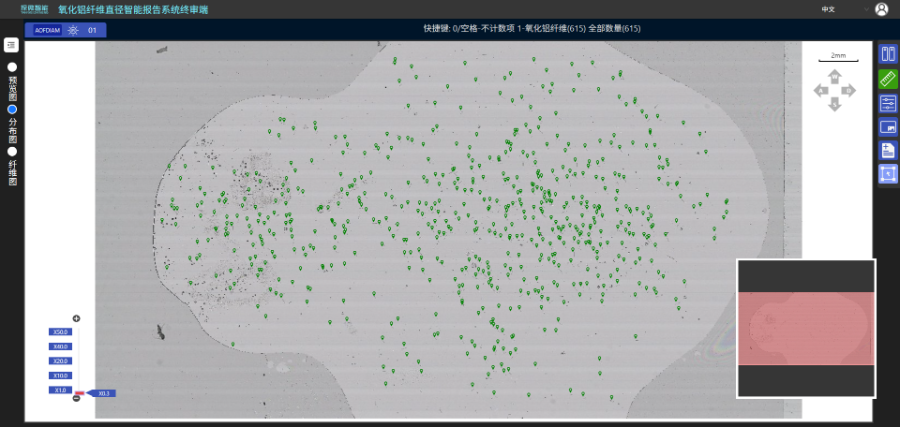

碳化硅纖維檢測中,傳統手工方式難以應對大量的檢測任務,常出現檢測積壓的情況,影響生產進度。《新材料直徑自動化檢測設備》每天能生成超 200 份報告,高效的檢測能力可及時處理大量檢測需求,避免檢測積壓,保障生產流程的順暢進行。這對于規模化生產碳化硅纖維的企業來說,能有效提升生產效率。硅酸鋁纖維的直徑分布均勻性是衡量其質量的重要指標。傳統手工檢測由于測量數量少,很難準確判斷直徑分布情況。《新材料直徑自動化檢測設備》能測量 3000 根以上纖維,并展示以 0.1μm 為間距的分布情況,清晰呈現直徑分布特征。企業通過分析這些數據,可針對性地調整生產工藝,提高硅酸鋁纖維直徑分布的均勻性。為耐高溫纖維質量把關不可或缺。

《新材料直徑自動化檢測設備》配備的智能軟件系統支持定期在線升級,能持續優化直徑分布分析算法。隨著新材料技術的不斷發展,纖維直徑的檢測需求也會隨之變化,傳統設備的算法固定,難以適應新的檢測標準。該設備通過云端推送升級包,可不斷提升對新型纖維直徑分布的識別精度,例如針對新研發的復合纖維,升級后的算法能更精細區分不同組分的直徑分布特征。這種持續進化的能力確保設備長期保持技術**性,無需頻繁更換硬件即可滿足未來 3-5 年的檢測需求,為企業節省大量設備更新成本。支持人工二次復核;保障數據準確性。上海帶AI算法新材料直徑自動化檢測設備怎么選

為企業降本增效貢獻力量。無人化新材料直徑自動化檢測設備哪個好

傳統手工檢測氧化鋁纖維,工作人員需要具備豐富的經驗才能準確測量,新手操作易出現失誤。而《新材料直徑自動化檢測設備》操作簡便,無需復雜培訓即可投入使用,降低了對操作人員的技能要求。同時,設備的自動化流程減少了人為操作環節,進一步降低了失誤率,讓氧化鋁纖維的檢測工作更易開展。碳化硅纖維在高溫環境下的穩定性與其直徑密切相關,直徑的細微差異可能影響其性能。傳統手工檢測數據準確性不足,難以捕捉這些細微差異。《新材料直徑自動化檢測設備》的高精度檢測,能精細測量直徑,多次誤差在 0.1μm 以內,可及時發現直徑的微小變化。這有助于企業在生產中嚴格把控碳化硅纖維的直徑,確保其在高溫環境下的穩定性能。無人化新材料直徑自動化檢測設備哪個好

- 北京智能型特種纖維直徑自動化檢測設備哪個好 2025-12-09

- 蚌埠市實驗室用纖維粉末長度自動化檢測設備 2025-12-09

- 天津穩定性高纖維橫截面智能報告系統 2025-12-09

- 上海本地纖維橫截面智能報告系統推薦 2025-12-09

- 常州市無人化纖維粉末長度自動化檢測設備哪里有 2025-12-09

- 河南工業級特種纖維直徑自動化檢測設備怎么選 2025-12-09

- 河南無人化纖維橫截面智能報告系統怎么選 2025-12-09

- 常州市通量大纖維粉末長度自動化檢測設備替代人工方案 2025-12-09

- 福建穩定性高纖維橫截面智能報告系統哪家好 2025-12-09

- 河南無人化纖維橫截面智能報告系統哪里有 2025-12-09

- 廣州品牌電子測量儀器廠家直銷 2025-12-09

- 奉賢區挑選自動化醫療樣本信息系統保養 2025-12-09

- 甘肅進口壓力傳感器 2025-12-09

- 汕尾臉部提升美容儀品牌 2025-12-09

- 高耐壓音叉料位開關優缺點 2025-12-09

- 江西鐵路智能采集設備 2025-12-09

- 上海低溫試驗箱 2025-12-09

- 重慶法國ELVEFLOW器官芯片 2025-12-09

- 安徽測量儀 2025-12-09

- 寧波全新3D掃描儀值得推薦 2025-12-09