自動化纖維直徑檢測設備方案

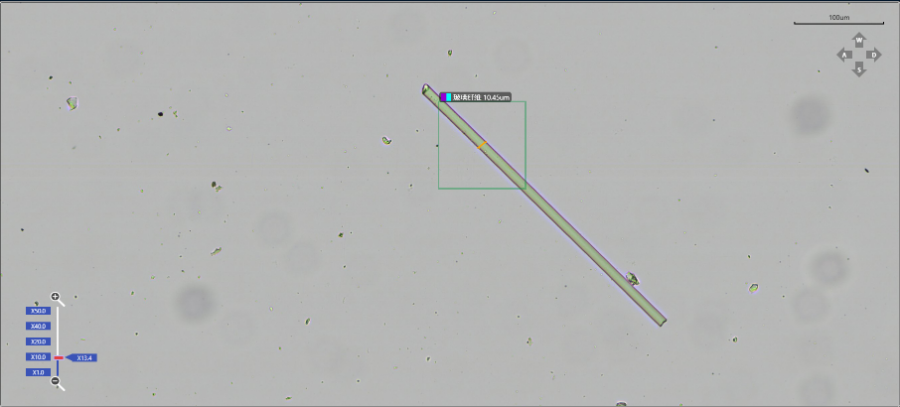

纖維直徑檢測設備,借助人工智能技術,能精細測量紡織纖維成分的直徑。系統可在掃描出的數字圖像中,定位每一根纖維并自動測徑,運用人工智能分析纖維直徑,進而統計纖維數量、平均直徑、標準差、直徑范圍、變異系數,以及直徑間距為1的每組纖維數量與占比。該系統支持24小時無人值守掃描,掃描圖像在后臺自動分析,提取纖維,利用人工智能計算纖維含量與直徑,天然和非天然纖維皆適用。同時具備云存儲服務,檢驗人員能遠程訪問、審核,無需身處實驗室,還可修改纖維類型,自動生成檢測報告,大幅節省人力成本。其工作流程如下:制樣階段,實驗室技術人員依標準流程制作紡織纖維玻片樣本;掃描階段,放入玻片樣本,設備自動識別、掃描,將物理玻片信息轉為高精度數字信息;數據處理階段,數字玻片信息自動上傳至后臺服務器,系統用人工智能分析掃描圖像,提取、識別纖維成分。系統適用范圍廣,可測量玻璃纖維、動物毛發纖維、竹纖維、碳纖維等天然與非天然纖維的直徑并分析數據。主要功能豐富:24小時無人值守,自動掃描,通量達240片/次;精細計算纖維直徑;支持多層對焦掃描;實現多人遠程同時審核;數據云存儲;深色樣本免褪色掃描;自動生成統計報告。支持自定義檢測參數,適應不同客戶特殊需求。自動化纖維直徑檢測設備方案

在快節奏的工業環境中,時間成本決定企業競爭力。《纖維直徑檢測設備》以3分鐘生成報告的速度,重新定義檢測效率。單臺設備每天支持檢測樣本數量超2000份,24小時無人值守運行,無需人工干預。單次檢測240份樣本的能力,配合全片測量技術,確保海量任務快速完成。無論是汽車制造、航空航天等對玻璃纖維質量要求嚴苛的領域,還是建材、電子等大規模生產場景,它都能以極速響應滿足需求,助力企業縮短生產周期,搶占市場先機,實現檢測效能的跨越式提升。浙江工業用纖維直徑檢測設備替代人工方案基于數字孿生技術,模擬生產參數優化檢測策略。

在風電葉片制造中,玻璃纖維直徑差異過大會導致材料強度分布不均。當纖維直徑標準差超過,葉片在強風載荷下易出現局部應力集中,縮短使用壽命甚至引發斷裂事故。《纖維直徑檢測設備》以,全片掃描每根纖維,自動生成直徑分布熱力圖。系統支持遠程協助數據共享,工程師可實時監控生產數據,動態調整工藝參數,將直徑標準差控制在,保障風電葉片20年設計壽命,為清潔能源產業保駕護航。在醫療領域,玻璃纖維用于制造手術縫合線、植入器械等關鍵部件。直徑偏差超過器械強度不足或生物相容性下降,引發術后并發癥。《纖維直徑檢測設備》嚴格遵循GB/,通過100%精細定位纖維并測量,確保每批次材料符合醫療器械安全規范。系統支持郵寄樣本測試與在線查收結果,醫療機構可快速驗證材料合規性,為患者安全提供數據保障。

繁瑣的報告整理工作曾讓檢測人員頭疼不已,如今《纖維直徑檢測設備》實現自動生成檢測報告功能,帶來前所未有的便捷。測量完成后,系統按照行業規范與用戶需求,瞬間生成格式標準、內容詳實的檢測報告。報告中包含每一份樣本的直徑數據、統計分析結果等關鍵信息,清晰直觀。無論是日常生產檢測,還是應對第三方審核,您都無需再花費大量時間整理數據、制作報告。一鍵操作,即可獲取專業、規范的檢測報告,很好提高工作效率,讓檢測流程更順暢。智能算法自動生成多維度分析圖表;

數據的價值不僅在于記錄,更在于深度挖掘與分析。《纖維直徑檢測設備》不僅能快速、精細測量玻璃纖維直徑,還支持強大的數據分析與輔助分析功能。檢測完成后,系統自動對海量數據進行整理、統計,生成多維度分析報告,為用戶呈現玻璃纖維直徑的分布規律、波動趨勢等關鍵信息。企業可借此洞察生產過程中的潛在問題,及時調整工藝參數,提升產品質量穩定性。科研人員能依據深度分析結果,探索玻璃纖維特性與性能的內在聯系,推動材料創新。智能分析功能,賦予數據更大價值,助力企業與科研邁向新高度。支持多用戶分級權限管理,保障數據操作安全性。重慶纖維直徑檢測設備

自動聚焦系統,無需人工干預即可完成焦距校準。自動化纖維直徑檢測設備方案

在鋰離子電池中,玻璃纖維隔膜的直徑均勻性決定了離子通過率與安全性。直徑差異過大會導致局部電流密度過高,引發熱失控風險。《纖維直徑檢測設備》通過0.1um高精度測量,快速檢測隔膜纖維直徑分布。系統支持數據分析功能,自動生成離子遷移率預測模型,幫助企業優化隔膜生產工藝,將電池熱失控概率降低70%,保障新能源汽車安全性能。 在農業溫室大棚中,玻璃纖維增強材料用于制造骨架、遮陽網等。直徑差異過大會導致材料耐候性下降,縮短設施使用壽命。《纖維直徑檢測設備》通過全片測量與自動生成報告,幫助企業建立材料耐老化性能數據庫。系統支持智能排產功能,動態調整檢測參數,將溫室骨架壽命從5年延長至8年,降低農業設施維護成本。自動化纖維直徑檢測設備方案

- 重慶通量大特種纖維直徑自動化檢測設備推薦 2025-12-10

- 蘇州市質檢用纖維粉末長度自動化檢測設備哪家好 2025-12-10

- 安徽在線式特種纖維直徑自動化檢測設備 2025-12-10

- 天津新型纖維橫截面智能報告系統哪家好 2025-12-10

- 山東纖維橫截面智能報告系統哪家技術強 2025-12-10

- 南京市無人化纖維粉末長度自動化檢測設備哪家技術強 2025-12-10

- 常州市智能型纖維粉末長度自動化檢測設備選擇 2025-12-10

- 安徽智能型纖維橫截面智能報告系統怎么選 2025-12-10

- 天津高速測量纖維橫截面智能報告系統推薦 2025-12-09

- 北京智能型特種纖維直徑自動化檢測設備哪個好 2025-12-09

- 泵類振動巡測儀 2025-12-10

- 安徽PR-Xv30單組份點膠售后服務 2025-12-10

- 深圳超聲波閥控水表供應 2025-12-10

- 中國澳門節能地樓宇監控哪里有賣的 2025-12-10

- 哈爾濱鎧裝熱電偶報價 2025-12-10

- 天津Semert單光束分光光度計怎么選 2025-12-10

- 威海研究無創睡眠監測系統 2025-12-10

- 閩侯熱電阻共同合作 2025-12-10

- 好的D61熔接機國網電力代理 2025-12-10

- 云南游離氯分析儀表電話 2025-12-10