江蘇除油酸洗磷化廠家

磷化后的后處理工序主要包括水洗、鈍化和干燥,目的是提升磷化膜的耐腐蝕性和穩(wěn)定性。磷化后工件表面會殘留磷化液,若不清洗,殘留液中的酸性成分會繼續(xù)腐蝕磷化膜,導(dǎo)致膜層出現(xiàn)白斑、脫落等問題,因此需進行多次水洗,通常采用去離子水,防止水中雜質(zhì)附著在膜層表面。鈍化處理是在磷化膜表面形成一層更薄的鈍化膜,進一步增強耐腐蝕性,常用鈍化劑有鉻酸鹽、無鉻鈍化劑等,無鉻鈍化劑因環(huán)保性好,逐漸替代傳統(tǒng)鉻酸鹽鈍化劑。干燥工序需控制溫度和時間,一般采用熱風(fēng)干燥,溫度控制在 80-120℃,時間 10-15 分鐘,確保工件表面干燥,避免水分殘留導(dǎo)致磷化膜受潮生銹,影響后續(xù)加工。冷軋鋼板酸洗磷化,派爾福工藝去除表面油污與銹蝕,為沖壓、涂裝做準備。江蘇除油酸洗磷化廠家

酸洗磷化工藝在鋁合金表面處理中需采用配方,避免破壞鋁合金的力學(xué)性能。鋁合金表面易形成一層致密的氧化膜,普通酸洗工藝難以去除,且強酸易腐蝕鋁合金中的合金元素(如鎂、銅),導(dǎo)致材料性能下降。因此,鋁合金酸洗多采用弱酸性溶液,如磷酸、檸檬酸與氟化物的混合酸液,既能溫和去除氧化膜,又能在表面形成一層預(yù)處理膜,為后續(xù)磷化奠定基礎(chǔ)。鋁合金磷化多采用無鉻鋅系磷化或鋯系磷化工藝,磷化液需添加鋁離子絡(luò)合劑,防止鋁離子沉淀影響膜層質(zhì)量,磷化溫度控制在 30-50℃,處理時間 10-20 分鐘,形成的磷化膜薄而均勻,能有效提升鋁合金的耐腐蝕性和涂裝附著力,常用于鋁合金門窗、汽車鋁合金部件的表面處理。河北前處理酸洗磷化處理工藝派爾福酸洗磷化售后保障完善,及時解決處理過程中的技術(shù)難題與質(zhì)量問題。

酸洗磷化工藝中的水洗質(zhì)量對后續(xù)工序影響明顯,需嚴格控制水洗次數(shù)和水質(zhì)。酸洗后的水洗目的是去除工件表面殘留的酸液和溶解的氧化皮產(chǎn)物,若水洗不徹底,殘留酸液會繼續(xù)腐蝕金屬基體,導(dǎo)致工件生銹,還會帶入磷化槽,影響磷化液的穩(wěn)定性。通常酸洗后需進行 2-3 次水洗,水洗可使用循環(huán)水,去除大部分殘留酸液;后續(xù)水洗需使用清水或去離子水,確保工件表面 pH 值接近中性。磷化后的水洗同樣重要,需去除殘留的磷化液,避免影響鈍化效果和后續(xù)涂裝質(zhì)量,一般也需 2-3 次水洗,水洗建議使用去離子水,防止水中的鈣、鎂離子在工件表面形成水垢,影響膜層外觀。

磷化液的老化與更新是工藝維護的重要內(nèi)容,直接影響磷化質(zhì)量穩(wěn)定性。隨著磷化過程的持續(xù)進行,磷化液中的主鹽不斷消耗,同時金屬離子(如鐵離子)和沉渣逐漸積累,導(dǎo)致槽液濃度下降、穩(wěn)定性降低,出現(xiàn)磷化膜變薄、外觀變差、附著力下降等問題,此時需對磷化液進行調(diào)整或更新。通常通過定期檢測磷化液的總酸度、游離酸度、促進劑濃度等參數(shù),判斷槽液狀態(tài),當參數(shù)超出工藝范圍時,添加相應(yīng)補充劑(如主鹽溶液、促進劑)進行調(diào)整。當槽液使用時間過長(一般為 3-6 個月),沉渣和金屬離子積累過多,調(diào)整效果不佳時,需徹底排放舊槽液,清洗槽體后重新配制新槽液,確保磷化工藝穩(wěn)定。酸洗磷化藥劑定期檢測更換,派爾福確保藥效穩(wěn)定,維持處理效果一致性。

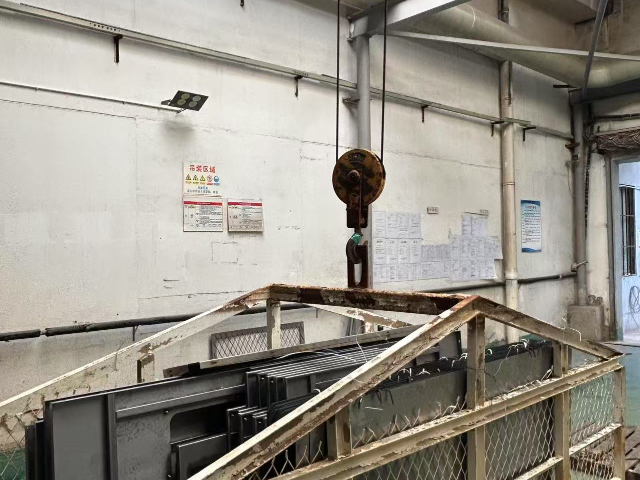

酸洗磷化工藝的自動化控制能提升生產(chǎn)效率和質(zhì)量穩(wěn)定性,減少人為操作誤差。自動化酸洗磷化生產(chǎn)線主要包括上料系統(tǒng)、脫脂槽、酸洗槽、磷化槽、水洗槽、鈍化槽、干燥系統(tǒng)、下料系統(tǒng)等,通過輸送帶將工件按預(yù)設(shè)程序依次送入各處理槽,實現(xiàn)連續(xù)化生產(chǎn)。自動化系統(tǒng)可通過傳感器實時監(jiān)測各槽液的溫度、濃度、pH 值等參數(shù),當參數(shù)偏離設(shè)定值時,自動添加相應(yīng)試劑進行調(diào)整,確保槽液狀態(tài)穩(wěn)定。例如,酸洗槽中安裝酸度傳感器和溫度傳感器,當酸液濃度降低時,自動泵入濃酸;溫度下降時,自動啟動加熱裝置。此外,自動化系統(tǒng)還能精確控制工件在各槽中的處理時間,避免因人為操作導(dǎo)致的時間過長或過短,提升產(chǎn)品質(zhì)量一致性,同時減少操作人員與酸堿溶液的接觸,降低安全風(fēng)險。醫(yī)療器械金屬件酸洗磷化,派爾福采用醫(yī)用級藥劑,滿足衛(wèi)生標準要求。山東除銹酸洗磷化能防銹多長時間

酸洗磷化后工件表面光潔,派爾福工藝減少粗糙瑕疵,提升后續(xù)涂層美觀度。江蘇除油酸洗磷化廠家

磷化工藝主要分為常溫磷化、低溫磷化、中溫磷化和高溫磷化,不同類型適用場景差異明顯。常溫磷化無需加熱,能耗低、操作簡便,適合對處理效率要求不高的小型工件,但其磷化膜厚度較薄,耐腐蝕性相對較弱,且磷化時間較長,通常需要 30-60 分鐘。中溫磷化溫度控制在 50-70℃,是工業(yè)中應(yīng)用普遍的類型,它能在 10-20 分鐘內(nèi)形成厚度適中、結(jié)合力強的磷化膜,耐腐蝕性和涂裝兼容性較好,適用于汽車零部件、機械結(jié)構(gòu)件等大批量生產(chǎn)場景。高溫磷化溫度需達到 80-95℃,磷化速度快、膜層厚且致密,耐腐蝕性優(yōu)異,但能耗高、操作難度大,主要用于對耐腐蝕性要求極高的特殊部件,如石油化工設(shè)備中的金屬構(gòu)件。江蘇除油酸洗磷化廠家

- 低碳粉末涂裝廠家 2025-11-24

- 南通鋁輪轂粉末涂裝定制加工 2025-11-24

- 蘇州汽車配件粉末涂裝廠家 2025-11-24

- 福建金屬表面處理粉末涂裝價格 2025-11-24

- 江蘇不銹鋼酸洗磷化費用 2025-11-24

- 南京粉末涂裝定制加工 2025-11-24

- 安徽耐腐蝕粉末涂裝價格 2025-11-24

- 南通五金件粉末涂裝如何收費 2025-11-24

- 徐州金屬表面處理粉末涂裝價格 2025-11-24

- 四川前處理酸洗磷化 2025-11-24

- 江蘇玻璃氣動膠槍生產(chǎn)廠家 2025-12-06

- 海塔機具4點PLC液壓千斤頂同步頂升系統(tǒng)品牌 2025-12-06

- 杭州20W五孔插快充電源插座質(zhì)量 2025-12-06

- 東莞醫(yī)用級PVD塑膠模具涂層耐用性如何 2025-12-06

- 德國雙級液壓螺栓拉伸器維修電話 2025-12-06

- 無錫打樁錘碟形彈簧現(xiàn)貨 2025-12-06

- 中山硬管單組份膠槍公司 2025-12-06

- 汕頭耐用麻花鉆頭哪里買 2025-12-06

- 青海比較好的拋光液 2025-12-06

- 上海比較好的軸承大概價格多少 2025-12-06