浙江低碳粉末涂裝價格

粉末涂裝的色彩管理是保證產品一致性的重要環節。由于粉末涂料是批次生產的,不同批次的顏料、助劑可能存在細微差異,導致顏色偏差,因此需要建立嚴格的色彩管理體系。在生產前,需對粉末涂料進行色差檢測,采用分光光度計測量 Lab 值,確保與標準色板的色差 ΔE 控制在 1 以內;生產過程中,每 2 小時抽取樣品進行比對,及時調整配方;對于訂單量大、生產周期長的產品,應一次性備足同批次粉末涂料,避免因批次差異導致的色差問題。此外,還需考慮不同基材對顏色的影響,金屬基材和塑料基材上的同一粉末涂層可能呈現出細微差異,需在打樣階段進行確認,確保符合客戶要求。環保粉末涂裝是派爾福優勢,無溶劑排放,符合嚴苛標準,助力企業綠色生產。浙江低碳粉末涂裝價格

粉末涂裝在防爆設備領域的應用強調防靜電性能。防爆設備如石油化工用閥門、儀表外殼等,需要涂層具備防靜電功能,避免靜電積累引發火花導致危險,其表面電阻需控制在 10?-10?Ω 之間。通過在粉末涂料中添加導電炭黑、碳纖維等導電填料,可實現防靜電效果,且填料分散均勻,不會影響涂層的其他性能,如耐腐蝕性、附著力等。防爆設備的粉末涂裝需通過嚴格的防靜電測試,包括表面電阻測試、電荷消散時間測試(電荷消散時間≤1 秒)等,符合 GB 12476.1 等防爆標準,確保在易燃易爆環境中安全使用。蘇州五金件粉末涂裝派爾福粉末涂裝可實現啞光、高光等效果,滿足不同行業對外觀的個性化要求。

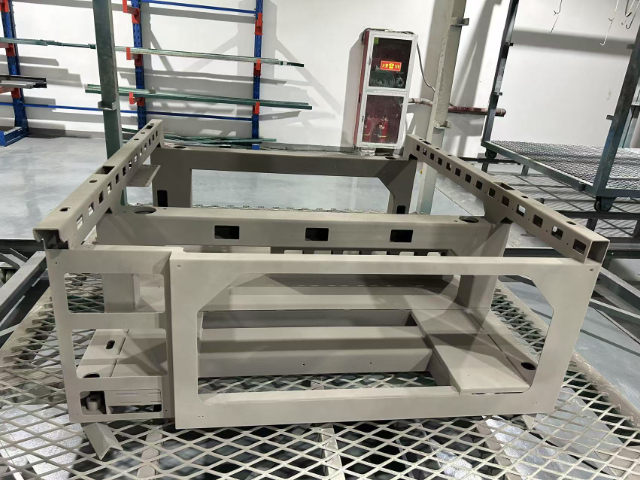

對于大型工件的粉末涂裝,需要采用噴涂設備和工藝。大型工件如機床床身、壓力容器等,由于體積大、重量重,無法采用常規懸掛輸送方式,通常需要配備可移動噴粉機器人或手動噴粉房,噴粉槍的數量根據工件尺寸可增加至 4-8 把,確保每個部位都能均勻覆蓋粉末。同時,固化爐需采用大型臺車式或橋式結構,內部空間可根據工件尺寸定制,加熱方式多采用燃氣或電加熱,加熱功率可達數十千瓦,以保證爐內溫度均勻性,溫差控制在 ±5℃以內。大型工件的涂層厚度通常要求更高,達到 100-300μm,以滿足其對防腐和耐磨的嚴苛需求,固化時間也需相應延長至 30-60 分鐘。

粉末涂裝在節能減排方面的優勢日益凸顯。傳統液體涂裝需要消耗大量有機溶劑,溶劑含量通常占涂料總量的 40%-60%,這些溶劑在固化過程中全部揮發,不僅浪費能源,每升溶劑完全揮發需要消耗約 3000kJ 的熱量,還會排放大量 VOCs,對大氣環境造成污染。而粉末涂裝無需溶劑,其固化過程的能耗主要用于加熱工件和固化爐,通過采用高效保溫材料和余熱回收系統,可將固化爐的熱效率提高到 70% 以上,與液體涂裝相比,粉末涂裝的綜合能耗可降低 30% 以上。按一條年產 100 萬㎡涂裝面積的生產線計算,采用粉末涂裝每年可節約標準煤 1000 噸以上,減少 CO?排放 2500 噸以上,在 “雙碳” 目標下,其綠色環保特性更受青睞,成為眾多企業實現節能減排目標的重要選擇。金屬管道粉末涂裝,派爾福涂層耐壓力抗腐蝕,保障流體輸送安全。

粉末涂裝的低溫固化技術在熱敏基材領域的應用不斷拓展。除了傳統的金屬基材,越來越多的熱敏性材料如 ABS 塑料、膠合板等開始采用粉末涂裝,這得益于低溫固化技術的進步。目前,針對 ABS 塑料的粉末涂料可在 120℃下固化 15 分鐘,涂層附著力達到 5N/cm 以上,且不會導致塑料基材變形(熱變形溫度≥130℃)。膠合板等木材基材則采用 110℃固化的粉末涂料,通過控制固化時間在 10-15 分鐘,避免木材開裂或翹曲,涂層還能滲透到木材表面細微孔隙中,提高結合強度。低溫固化技術使粉末涂裝突破了基材限制,為更多領域提供了環保涂裝方案。粉末涂裝效率升級,派爾福自動化生產線發力,縮短交付周期,降低客戶成本。耐腐蝕粉末涂裝公司

粉末涂裝施工便捷,派爾福提供技術指導,協助客戶優化現場涂裝流程。浙江低碳粉末涂裝價格

粉末涂裝在熱帶高溫高濕地區的應用需要特殊的工藝調整。這些地區年均氣溫超過 25℃,相對濕度常維持在 80% 以上,粉末涂料容易吸潮結塊,因此需將粉末儲存在恒溫恒濕的倉庫中,溫度控制在 20-25℃,相對濕度 50%-60%,并采用密封包裝,開封后需在 48 小時內使用完畢。施工時,噴粉房需配備強力除濕設備,確保室內相對濕度低于 70%,同時工件表面溫度應高于溫度 3℃以上,防止冷凝水影響粉末吸附。針對高溫環境對涂層耐候性的要求,可選用含抗紫外線助劑的聚酯粉末涂料,其光澤保持率在暴曬 1000 小時后仍能超過 70%,有效抵抗熱帶強紫外線的侵蝕。浙江低碳粉末涂裝價格

- 低碳粉末涂裝廠家 2025-11-24

- 南通鋁輪轂粉末涂裝定制加工 2025-11-24

- 蘇州汽車配件粉末涂裝廠家 2025-11-24

- 福建金屬表面處理粉末涂裝價格 2025-11-24

- 江蘇不銹鋼酸洗磷化費用 2025-11-24

- 南京粉末涂裝定制加工 2025-11-24

- 安徽耐腐蝕粉末涂裝價格 2025-11-24

- 南通五金件粉末涂裝如何收費 2025-11-24

- 徐州金屬表面處理粉末涂裝價格 2025-11-24

- 四川前處理酸洗磷化 2025-11-24

- 浙江防腐密封圈 2025-12-07

- 黃浦區新款金屬焊接 2025-12-07

- 山東模塊鉆標品 2025-12-07

- 常德鐵芯批發商 2025-12-07

- 宿遷治具夾具供應商 2025-12-07

- 河南金屬工程定制聯系方式 2025-12-07

- 陜西吊環螺母多少錢 2025-12-07

- 南京車輪防松螺母多少錢 2025-12-07

- 山東鍍銅不氧化魚眼復合墊片批發 2025-12-07

- 河南特氟龍軟管食品級品質 2025-12-07