廣東有機物去除技術工藝包

催化濕式氧化技術相較于傳統濕式氧化技術,在反應條件與處理效率上具有明顯優(yōu)勢,主要體現在可在更緩和的溫壓條件下實現更高的有機污染物去除效率。傳統濕式氧化技術為實現有機污染物的有效氧化,需在極高的反應條件下運行,通常溫度控制在200-370℃,壓力高達5-20MPa,如此嚴苛的條件不僅對設備材質要求極高(需采用耐高溫、高壓的特種合金),增加設備投資成本,還會導致運行過程中能耗高、操作風險大,且對部分難降解有機物的氧化效率仍不理想(COD去除率常低于70%)。而催化濕式氧化技術通過添加高效催化劑(如過渡金屬氧化物、貴金屬催化劑),可明顯降低反應活化能,使氧化反應在更緩和的條件下順利進行,反應溫度可降至120-280℃,壓力降至0.5-10MPa,設備材質要求降低(可采用普通不銹鋼或鈦合金),大幅減少了設備投資與運行能耗。催化濕式氧化技術采用特殊催化劑,提高氧化效率,降低能耗。廣東有機物去除技術工藝包

催化濕式氧化技術作為一種高效處理工業(yè)有機廢水的高級氧化技術,其主要作用機制依賴于特定溫度、壓力與催化劑的協同作用。在實際應用中,反應溫度通常控制在120-320℃,壓力維持在0.5-20MPa,此條件下可打破傳統氧化反應的動力學壁壘。催化劑作為技術關鍵,多采用過渡金屬(如Cu、Fe、Mn)及其氧化物,或負載于活性炭、氧化鋁等載體上的復合催化劑,能明顯降低反應活化能,加速污水中有機污染物的氧化分解。該技術可將苯系物、酚類、多環(huán)芳烴等難降解有機物,徹底氧化為CO?、H?O等無機無害物質,同時對部分含氮、含硫有機物可轉化為NO??、SO?2?等易去除離子。相較于常規(guī)生化處理,其凈化效率可達90%以上,尤其適用于高濃度、毒性強且難生化降解的工業(yè)廢水,在處理過程中無需大量稀釋廢水,大幅減少了處理系統的占地面積與運行成本,為工業(yè)廢水達標排放提供了高效解決方案。吉林高氨氮廢水處理技術推薦CWAO技術具有凈化效率高、流程簡單、占地面積小等特點。

在MVR(機械蒸汽再壓縮)蒸發(fā)工藝中,升膜蒸發(fā)作為一種重要的蒸發(fā)形式,因具備獨特的結構與工作原理,特別適用于處理熱敏性、易發(fā)泡的物質,且具有傳熱系數高、能耗低的明顯優(yōu)勢。升膜蒸發(fā)器的關鍵結構為垂直安裝的加熱管,待蒸發(fā)的料液從蒸發(fā)器底部進入,在加熱蒸汽的作用下,料液在加熱管內壁受熱迅速沸騰汽化,產生的二次蒸汽帶動料液沿管壁向上流動,形成一層薄薄的液膜(液膜厚度通常為0.1-1mm),液膜與加熱管內壁充分接觸,進行高效傳熱。對于熱敏性物質(如食品工業(yè)中的果汁),升膜蒸發(fā)的優(yōu)勢在于料液在蒸發(fā)器內的停留時間極短(通常只數秒至數十秒),且液膜呈湍流狀態(tài),受熱均勻,可有效避免熱敏性物質因長時間高溫加熱而分解、變質,保障產品質量。

催化濕式氧化技術憑借其對難降解有機物的高效氧化能力,在焦化、印染等重污染行業(yè)的廢水處理中展現出明顯適用性。焦化行業(yè)產生的焦化廢水,含有大量酚類、多環(huán)芳烴及雜環(huán)化合物,COD濃度通常高達5000-20000mg/L,且生物毒性強,常規(guī)生化處理難以徹底降解,而催化濕式氧化技術可在特定溫壓與催化劑作用下,將此類難降解有機物氧化分解,大幅降低COD濃度,同時去除有毒物質,為后續(xù)生化處理創(chuàng)造有利條件。印染行業(yè)的印染廢水則因含有大量染料分子(如偶氮染料、蒽醌染料)、表面活性劑及助劑,具有色度深、COD高(通常為2000-10000mg/L)、可生化性差(BOD?/COD比值常低于0.3)的特點,傳統吸附或混凝處理只能去除部分色度,無法有效降低COD,而催化濕式氧化技術可通過羥基自由基或催化劑的氧化作用,破壞染料分子的共軛雙鍵結構,實現脫色與COD去除的雙重效果,處理效率可達85%以上。此外,該技術還適用于制藥、化工等行業(yè)產生的高濃度有機廢水,尤其針對生化處理難以降解的污染物,能有效填補傳統處理技術的短板,為工業(yè)廢水達標排放提供關鍵技術支撐,助力重污染行業(yè)實現綠色生產轉型。CWAO技術反應條件溫和,相比WAO技術,所需溫度和壓力較低。

高鹽廢水(含鹽量通常≥1%)因水中高濃度的氯離子、鈉離子、硫酸根離子等,會對生物處理系統中的微生物活性產生嚴重抑制作用,導致生化處理效率大幅下降,因此必須進行特殊預處理以緩解鹽抑制問題。生物處理系統依賴微生物(如細菌)的代謝作用分解有機污染物,而高鹽環(huán)境會通過滲透壓作用破壞微生物細胞結構:當廢水中鹽濃度過高時,微生物細胞內的水分會向胞外滲透,導致細胞脫水、原生質收縮,破壞酶的活性中心,使微生物無法正常合成蛋白質與核酸,代謝功能受阻,甚至死亡。研究表明,當廢水中NaCl濃度超過3%時,活性污泥的比耗氧速率(SOUR)會下降50%以上,COD去除率從80%降至40%以下。為解決這一問題,高鹽廢水進入生物處理系統前需進行特殊預處理,常用技術包括稀釋法、脫鹽預處理及耐鹽馴化預處理:稀釋法通過添加淡水將廢水中鹽濃度降至微生物耐受范圍(通常≤1%),但該方法會增加廢水處理量,浪費水資源,只適用于鹽濃度較低的廢水。CWAO技術通過氧化分解反應,將有機物降解為產物CO2和H2O。甘肅MVR預處理技術方案

催化濕式氧化技術適用于處理高COD濃度的進水,去除率高達95%以上。廣東有機物去除技術工藝包

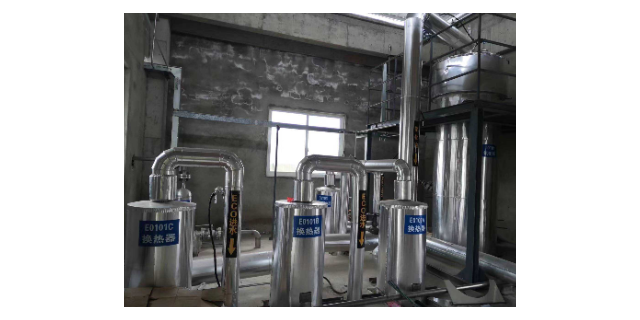

MVR(機械蒸汽再壓縮)技術作為一種高效節(jié)能的蒸發(fā)濃縮技術,其預處理環(huán)節(jié)是保障整套系統穩(wěn)定運行的關鍵前提,主要涵蓋篩選除雜、調配混合、預熱進料三大關鍵流程。篩選除雜流程通過振動篩、袋式過濾器或自清洗過濾器等設備,去除廢水中的懸浮顆粒物、纖維雜質及大塊固體污染物,避免此類物質進入后續(xù)蒸發(fā)器后造成加熱管堵塞、結垢,影響傳熱效率;調配混合流程則針對廢水成分波動大的問題,通過調節(jié)池或在線監(jiān)測系統,控制廢水的pH值(通常維持在6-8,避免酸性或堿性廢水腐蝕設備)、固含量及污染物濃度,確保進入蒸發(fā)器的廢水性質穩(wěn)定,防止因局部濃度過高導致鹽分提前結晶;預熱進料流程利用MVR系統產生的二次蒸汽或冷凝水余熱,通過換熱器將廢水溫度從常溫提升至接近蒸發(fā)溫度(通常為70-90℃),此舉不僅能減少蒸發(fā)器的熱負荷,降低蒸汽消耗,還能避免冷廢水直接進入高溫蒸發(fā)器造成設備溫差過大,延長設備使用壽命。通過系統化的預處理流程,可有效降低后續(xù)蒸發(fā)系統的運行風險,提升設備運行穩(wěn)定性,確保MVR技術在高鹽、高有機物廢水處理中持續(xù)發(fā)揮節(jié)能高效的優(yōu)勢。廣東有機物去除技術工藝包

- 云南電鍍用DTRO 2025-12-09

- 甘肅海水淡化用DTRO反滲透技術 2025-12-09

- 寧夏紡織印染用DTRO技術特點 2025-12-09

- 上海化工用DTRO參數 2025-12-09

- 沈陽高鹽廢水STRO工藝流程 2025-12-09

- 上海醫(yī)藥用DTRO反滲透技術 2025-12-09

- 上海STRO設備廠家 2025-12-09

- 遼寧STRO哪家便宜 2025-12-09

- 上海鋼鐵用DTRO設備廠家 2025-12-09

- 銀川抗污染STRO管網式反滲透膜 2025-12-08

- 常州本地基因檢測服務 2025-12-09

- 黑龍江固液分離格柵機 2025-12-09

- 河北臭氧催化氧化工藝 2025-12-09

- 河南哪里有地鐵電機配件出廠價格 2025-12-09

- 黃浦區(qū)優(yōu)勢碳中和認證服務電話多少 2025-12-09

- 湖北新型泵配件出廠價格 2025-12-09

- 廣東電容燒結爐價格 2025-12-09

- 合肥基因檢測服務項目 2025-12-09

- 定制溶劑清洗劑生產 2025-12-09

- 上海虹口區(qū)反滲透直飲機租賃市場價 2025-12-09