天津液壓賦能 退火革新退火爐液壓系統廠家

2. 新能源材料:硅鋼制備的"效率加速器"針對取向硅鋼連續退火生產線,液壓系統同步控制開卷機、張力輥與剪切裝置,實現帶材0.5m/s高速運行下的恒張力控制。某鋼鐵企業實測表明,該系統使硅鋼磁感強度(B800)提升0.02T,同時降低能耗15%,年節約電費超200萬元。 3. 航空航天:特種材料的"極限鍛造師"在鈦合金高溫退火爐中,液壓系統通過多級壓力緩沖設計,承受爐內1500℃高溫與20MPa高壓的雙重考驗。某航空研究院測試顯示,該系統使鈦合金板材殘余應力降低63%,明顯提升發動機葉片的疲勞壽命。品質退火爐液壓系統供應,就來寧波恒鼎液壓有限公司 !天津液壓賦能 退火革新退火爐液壓系統廠家

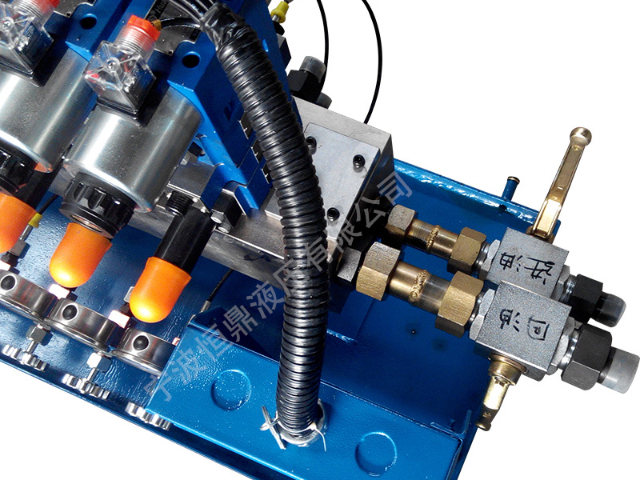

退火爐液壓站:驅動退火工藝高效運轉的“動力心臟”。在金屬加工行業,退火工藝對于改善金屬材料的性能起著至關重要的作用。而退火爐作為實現退火工藝的關鍵設備,其穩定運行離不開一個重要組件——退火爐液壓站。它就像退火爐的“動力心臟”,為整個退火過程提供著強大而穩定的動力支持。 準確控制,保障退火工藝質量退火爐液壓站具備高度準確的控制能力。在退火過程中,需要對爐門的開啟與關閉、物料的進出等操作進行精確控制。液壓站通過液壓系統將壓力能轉化為機械能,驅動各個執行元件按照預設的程序和參數進行動作。例如,在爐門開啟時,液壓站能夠提供穩定且足夠的壓力,確保爐門平穩、快速地打開,避免因開啟速度過快或過慢而影響爐內溫度的穩定性。同時,在物料進出過程中,液壓站可以精確控制輸送裝置的速度和位置,保證物料能夠準確地進入和退出退火爐,從而確保每一批金屬材料都能接受到均勻、一致的退火處理,大幅度提高了退火工藝的質量和穩定性。遼寧高效節能 智控未來退火爐液壓系統廠家品質退火爐液壓系統供應,就來寧波恒鼎液壓有限公司,有需要可以電話聯系我司哦!

易于維護,降低后期維護成本退火爐液壓站的維護工作相對簡單方便。其結構設計合理,各個部件的布局緊湊,便于操作人員進行日常的檢查和維護。同時,液壓站配備了詳細的維護手冊和故障排除指南,操作人員可以根據手冊中的指導進行定期的保養和維護工作,如更換液壓油、清洗濾芯等。此外,由于液壓站采用了標準化的零部件,當某個部件出現故障時,可以快速方便地進行更換,減少了維修時間和成本。 退火爐液壓站以其準確的控制、高效的節能、可靠的耐用和易于維護等優點,成為了退火工藝中不可或缺的重要設備。它為金屬加工企業提供了穩定、高效的動力支持,幫助企業提高產品質量、降低運營成本,在激烈的市場競爭中占據優勢地位。

技術突破:四大創新點重塑行業旗幟1. 多缸協同控制技術傳統退火爐液壓系統存在多缸出力不均問題,導致爐體偏擺。某企業研發的“液壓驅動多缸自動平衡系統”通過并聯油路設計,使所有液壓缸進油/回油管路連通,實現壓力自動均分。實際應用顯示,該技術使爐床旋轉定位精度提升40%,設備故障率下降65%。 2. 節能型動力架構采用“恒壓變量泵+蓄能器”組合方案,系統可根據負載需求動態調整排量。例如,某鋼廠退火爐液壓站通過該設計,使裝機容量降低30%,年節電量達12萬kWh,相當于減少二氧化碳排放84噸。品質退火爐液壓系統供應,建議請選擇寧波恒鼎液壓有限公司 ,有需要可以電話聯系我司哦!

退火爐液壓系統:工業精密控制的主要引擎在鋼鐵冶金、硅鋼加工、新材料研發等高精端制造領域,退火爐作為熱處理工藝的主要設備,其運行穩定性與控制精度直接影響產品質量。而液壓系統作為退火爐的“動力心臟”,通過高壓油液傳遞能量,實現爐床旋轉、臺車驅動、爐門啟閉等關鍵動作。本文將深度解析退火爐液壓系統的技術亮點、應用場景及創新突破,揭示其如何成為工業精密控制的主要引擎。未來趨勢:綠色化與智能化雙輪驅動隨著“雙碳”目標推進,退火爐液壓系統正朝兩大方向演進:一是綠色化,采用生物降解液壓油(可降解率≥90%)、水液壓技術(能耗降低70%);二是智能化,融合AI算法實現自適應控制,如根據鋼帶厚度自動調整爐床旋轉速度,使能源利用率再提升12%。 在工業4.0時代,退火爐液壓系統已不僅是動力傳輸裝置,更是連接物理世界與數字世界的橋梁。通過持續技術創新,這一“隱形首冠”正推動中國制造向高精端化、智能化、綠色化加速躍遷。品質退火爐液壓系統供應,可以選寧波恒鼎液壓有限公司 !山西耐高溫壓 持久護航退火爐液壓系統定制

品質退火爐液壓系統供應,寧波恒鼎液壓有限公司 ,需要可以電話聯系我司哦!天津液壓賦能 退火革新退火爐液壓系統廠家

3. 智能壓力調節體系:毫秒級響應工藝需求某企業開發的閉環控制液壓系統集成壓力傳感器與比例閥,可實時監測并調整液壓缸輸出力。在快速退火工藝中,系統能在0.3秒內完成從10MPa到25MPa的壓力切換,準確匹配不同材料的熱處理曲線,使晶圓摻雜效率提升18%,產品良率提高至99.2%。 應用場景:覆蓋全產業鏈的熱處理解決方案1. 半導體制造:晶圓處理的"精密操盤手"在12英寸晶圓退火爐中,液壓系統驅動真空腔體實現毫米級升降與旋轉,配合快速退火工藝(RTP),可在2秒內完成800℃-1200℃的極速升降溫。某半導體廠商數據顯示,采用智能液壓控制后,晶圓表面氧化層厚度標準差降低至0.8nm,滿足5nm以下制程的嚴苛要求。 天津液壓賦能 退火革新退火爐液壓系統廠家

- 浙江模塊設計 壽命倍增中頻爐液壓站定制 2025-11-28

- 河北萬噸承壓 穩若泰山中頻爐液壓站咨詢 2025-11-28

- 江西耐高溫壓 持久護航退火爐液壓系統廠家 2025-11-28

- 山東垂直安裝疊加式液控單向閥定制 2025-11-28

- 湖南強壓淬煉 爐火真金退火爐液壓系統優惠 2025-11-28

- 廣東穩壓強載 品質之選退火爐液壓系統 2025-11-28

- 福建遠程智控 故障先知中頻爐液壓站咨詢 2025-11-28

- 山東品質單向閥廠家 2025-11-28

- 陜西退火爐液壓系統哪里買 2025-11-28

- 吉林穩準快省 爐火傳奇退火爐液壓系統哪里買 2025-11-28

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07

- 沈陽耐腐蝕導熱油鍋爐廠家直銷 2025-12-07

- 杭州智能導熱油鍋爐價格 2025-12-07

- 貴州換熱器供應商家 2025-12-07