河北高效精磨液銷售廠家

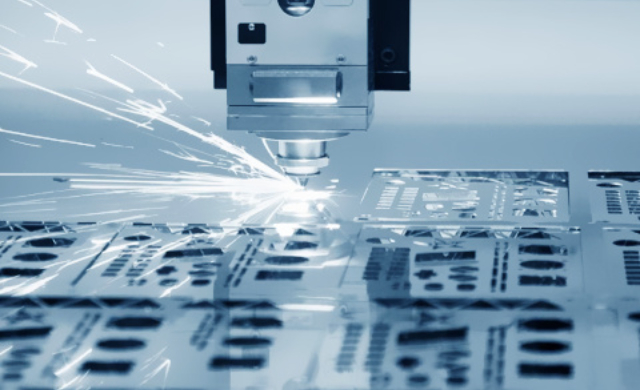

不銹鋼與鈦合金加工應用場景:航空發動機葉片、模具鋼等強度高度合金的精密研磨與拋光。優勢:環保型精磨液(如含納米金剛石顆粒的配方)可降低表面粗糙度至亞納米級,同時通過潤滑冷卻性能減少加工熱量,防止金屬變形。例如,航空發動機葉片加工中,使用此類精磨液可提升表面疲勞壽命30%以上。硬質合金磨削應用場景:碳化鎢、氮化硅等硬質合金的粗磨與精磨。優勢:環保型極壓乳化液通過極壓添加劑形成化學膜,在高壓下減少砂輪磨損,延長砂輪壽命50%~100%,同時降低磨削力,提升加工效率。憑借先進技術,安斯貝爾精磨液實現高效研磨,品質始終如一。河北高效精磨液銷售廠家

納米級金剛石研磨液通過將金剛石顆粒細化至納米級(如爆轟納米金剛石),研磨液可實現亞納米級表面粗糙度控制,滿足半導體、光學鏡頭等領域的好需求。例如,在7納米及以下芯片制造中,納米金剛石研磨液通過化學機械拋光(CMP)技術,將晶圓表面平整度誤差控制在原子層級別,確保電路刻蝕的精細性。復合型研磨液將金剛石與氧化鈰、碳化硅等材料復合,形成多效協同的研磨體系。例如,金剛石+氧化鈰復合液在半導體加工中兼具高磨削效率和低表面損傷特性,可減少30%以上的加工時間;金剛石+碳化硅復合液則適用于碳化硅、氮化鎵等第三代半導體材料的超精密加工,突破傳統研磨液的效率瓶頸。黑龍江精磨液誠信合作安斯貝爾精磨液,助力電子元件研磨,保障產品高性能與穩定性。

氮化鋁與碳化硅陶瓷應用場景:電子封裝基板、航空軸承等高精度陶瓷部件的研磨。優勢:環保型精磨液通過優化粒度分布(如D50≤1μm),在保持高磨削效率的同時,避免陶瓷表面微裂紋產生,提升部件可靠性。氧化鋯陶瓷手機后殼應用場景:3C產品陶瓷外殼的精密拋光。優勢:水性金剛石研磨液通過環保配方(無礦物油、亞硝酸鈉)滿足消費電子行業清潔生產要求,同時實現表面光澤度≥90GU的鏡面效果。光學玻璃精磨應用場景:顯微鏡鏡片、投影儀棱鏡等光學玻璃的銑磨與精磨。優勢:環保型精磨液通過酸堿均衡配方,避免玻璃表面腐蝕,同時排屑快、潤滑性優異,提升加工表面質量。寶石超精密拋光應用場景:鉆石、藍寶石等寶石的鏡面拋光。優勢:納米金剛石研磨液通過高表面活性顆粒,實現Ra≤0.2nm的拋光精度,滿足珠寶行業對表面光潔度的好追求。

配制步驟順序:先向容器中加入所需水量,再緩慢倒入精磨液(避免結塊);攪拌:使用電動攪拌器(轉速300-500 rpm)或循環泵攪拌5-10分鐘;靜置:覆蓋容器防止雜質落入,靜置至液體無氣泡且濃度均勻(可通過折射儀檢測)。濃度檢測與調整工具:折射儀(測量Brix值,換算為濃度)或濃度計;標準:與目標濃度偏差≤±5%(如目標10%,實際應在9.5%-10.5%之間);調整方法:濃度過高:補加去離子水或軟化水;濃度過低:補加精磨液濃縮液。記錄與追溯內容:配制時間、濃度、水溫、攪拌時間、操作人員等信息;目的:為工藝優化和問題追溯提供數據支持(如某批次工件表面劃痕增多時,可排查是否因研磨液配置不當導致)。高效的精磨液,安斯貝爾助力企業提升生產效益與產品價值。

半導體與芯片加工:用于晶體、芯片等高精度加工,同時適用于精磨和精拋工序。可達到優良的拋光效果,提高工藝簡單性和精磨速率。藍寶石加工:應用于藍寶石表鏡、窗口片及藍寶石精密元器件等硬脆非金屬材料的精磨工序。也可用于銑磨、滾磨、粗磨、磨邊、倒角等加工工序,滿足多樣化加工需求。稀釋比例:根據具體產品說明,用自來水或去離子水按比例稀釋后使用。例如,部分精磨液需稀釋10~20倍或33~20倍(即3%~5%)。濃度補充:在使用過程中,消耗的工作液可按3%~5%的濃度進行補充,以保持合理的液位和性能穩定。安全防護:盡管精磨液環保無毒,但長期接觸仍可能引起皮炎或過敏。操作時應佩戴防護手套和眼鏡,避免直接接觸皮膚和眼睛。設備維護:定期清理機床和工件表面的磨屑和油污,確保加工精度和表面質量。同時,定期更換和維護工作液,防止細菌繁殖和工作液變質。安斯貝爾精磨液,有效改善研磨表面的粗糙度,達到理想效果。黑龍江精磨液誠信合作

安斯貝爾精磨液,在光學晶體研磨中,保障晶體的光學性能。河北高效精磨液銷售廠家

環保化趨勢:水基液替代油基液:全合成水基金屬加工液因冷卻性、清洗性、穩定性優異,且化學耗氧量小、環境影響低,逐漸取代乳化液。例如,加美石油通過油基轉水基項目,幫助客戶通過環評并降低成本。生物可降解材料:用植物油替代礦物油,用鎢酸鹽、鉬酸鹽替代有毒添加劑,滿足嚴格環保法規要求。智能化與數字化:通過傳感器和數據分析技術,實時監測切削液性能,優化加工參數,提高效率和可靠性。例如,智能制造和工業4.0推動金屬加工液向智能化方向發展。多功能一體化:研發潤滑、防銹、冷卻、清洗一劑多效的產品,降低用戶使用復雜度。例如,加美磁護技術可在金屬表面形成納米修復層,減少30%以上摩擦損耗。河北高效精磨液銷售廠家

- 內蒙古水基脫模劑誠信合作 2025-12-10

- 貴州高效磨削液共同合作 2025-12-10

- 山東環保磨削液廠家現貨 2025-12-10

- 陜西長效清洗劑供應商家 2025-12-10

- 貴州長效清洗劑廠家 2025-12-09

- 安徽環保磨削液廠家現貨 2025-12-09

- 吉林高效水基脫模劑共同合作 2025-12-09

- 西藏長效清洗劑工廠直銷 2025-12-09

- 北京長效磨削液供應商家 2025-12-09

- 江蘇環保精磨液批發廠家 2025-12-09

- 有機硅防腐涂料有哪些 2025-12-10

- 福建國產替代單組份高可靠性環氧膠采購優惠 2025-12-10

- 貴州環保選礦設備耐磨保護比普通壽命長多少 2025-12-10

- 青島優惠脂肪族聚氨酯面漆分類 2025-12-10

- 黑龍江本地脂肪族聚氨酯面漆型號 2025-12-10

- 抗沖擊性灌封膠哪種好 2025-12-10

- 黃油用聚甘油脂肪酸酯 2025-12-10

- 安徽AI設備用低溫環氧膠樣品寄送 2025-12-10

- 延安工業洗滌堿性助洗劑 2025-12-10

- 福建輕薄電子用單組份高可靠性環氧膠散熱材料 2025-12-10