重慶掛片腐蝕試驗

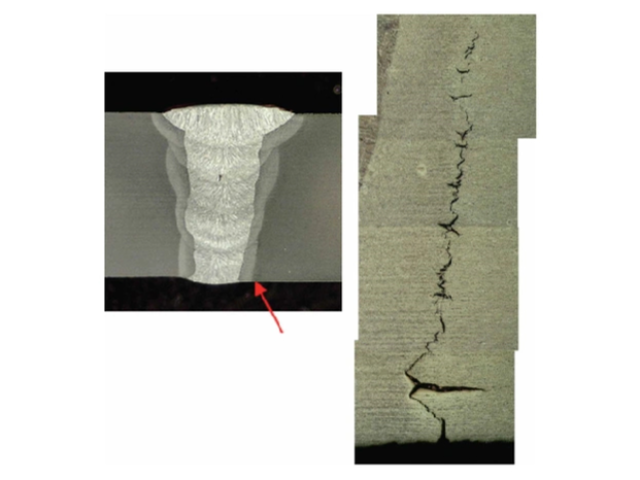

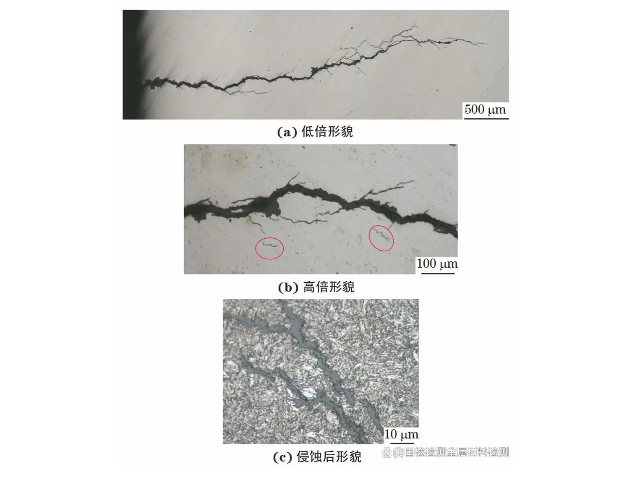

恒應變試驗(ConstantStrainTest):原理:通過機械方式(如螺栓緊固、三點彎曲、四點彎曲)使試樣產生固定的變形量,從而維持恒定的應變(間接維持應力,應力會隨材料塑性變形或腐蝕而變化),并暴露于腐蝕介質中。典型方法:U型彎曲試驗:將試樣彎成U型,用螺栓固定以保持應變,是較常用的快速篩選方法(如圖1所示),適用于初步判斷材料的應力腐蝕敏感性。C型環試驗:將環形試樣通過螺栓施加徑向應變,適用于管道、壓力容器等環形構件的模擬。評價指標:出現裂紋的時間、裂紋數量及長度。特點:試樣制備簡單,試驗效率高,適合批量篩選,但應力分布不均勻(彎曲部位應力較大)。腐蝕試驗需要建立標準化的試樣制備和測試流程。重慶掛片腐蝕試驗

斷裂力學法(ASTMG41-2018):參數:測量應力腐蝕臨界強度因子(KISCC)和裂紋擴展速率(da/dt)。步驟:預制疲勞裂紋(如三點彎曲試樣);在腐蝕介質中施加交變載荷,使用DC電位法監測裂紋擴展;繪制da/dtvsK曲線,確定KISCC值(如2205雙相鋼在海水環境中KISCC≥80MPa?m1/2)。應力腐蝕試驗是一種評估材料在同時承受拉應力和腐蝕環境共同作用下抗腐蝕性能的重要方法。這種試驗對于確保材料在實際應用中的可靠性和安全性具有重要意義,尤其在航空航天、石油化工、能源等領域,材料的應力腐蝕敏感性直接關系到設備的安全運行和使用壽命。抗硫化氫應力腐蝕試驗中心腐蝕試驗數據是工程材料數據庫的重要組成內容。

循環腐蝕試驗是一種用于評估材料在模擬實際環境中耐腐蝕性能的測試方法,以下是其詳細介紹:試驗目的:模擬材料在實際使用過程中可能遇到的多種腐蝕環境交替作用的情況,更真實地反映材料的耐腐蝕性能,因為實際環境往往不是單一的腐蝕因素,而是多種因素循環變化的。快速評估材料在長期使用過程中的耐腐蝕壽命,通過加速腐蝕過程,在相對較短的時間內獲得材料在不同腐蝕階段的性能變化數據,為材料的選型、設計和防護提供依據。研究不同腐蝕因素之間的相互作用對材料腐蝕行為的影響,例如濕度、溫度、鹽霧、化學介質等因素的交替作用如何影響材料的腐蝕速率和腐蝕形態。

根據加載方式的不同,應力腐蝕試驗方法又可分為恒變形法、恒載荷法和慢應變速率法。恒變形法是通過拉伸或彎曲使試樣變形而產生拉應力,利用具有足夠剛性的框架維持這種變形,或者直接采用加力框架保證試樣變形恒定,從而進行應力腐蝕試驗。這種方法往往用于模擬工程構件中的加工制造應力狀態,采用的試樣形狀有彎曲試樣(如U形彎曲試樣、三點彎曲或四點彎曲試樣等)、C形試樣以及模擬縫隙存在的人工縫隙試樣等。其中,U形試樣既有彈性變形又有塑性變形,常用來確定一種金屬在給定環境下對應力腐蝕破裂是否敏感,在實驗室中常用來篩選材料的特殊應用敏感性,在使用環境中則用來評價破壞的危險性。腐蝕試驗通過模擬惡劣環境,精確評估金屬材料在特定條件下的耐蝕性能,為工程選材提供關鍵依據。

模擬腐蝕試驗是通過實驗室模擬材料實際服役環境與載荷條件,研究其腐蝕損傷規律的工程技術方法。該方法以高溫高壓水環境為典型工況,通過應力腐蝕、腐蝕疲勞、縫隙腐蝕等多模式測試體系,再現核電材料服役中的關鍵失效場景。國際實踐中,美、法、日等國建立了匹配核電站參數的長期模擬試驗標準,中國自主研發的高溫高壓水腐蝕疲勞測試系統與T/CNS3-2018等標準,為解決核電材料數據缺失問題提供了支撐。試驗原理與技術方法:模擬腐蝕試驗通過在實驗室復現材料實際服役環境(如高溫高壓水介質)與載荷條件(疲勞、拉伸等),系統研究材料在特定腐蝕介質的損傷演化規律。試驗體系包含應力腐蝕開裂測試、腐蝕疲勞試驗、縫隙腐蝕測試等多種失效模式模擬方法。農業機械領域,腐蝕試驗評估鋼材在農田土壤與肥料環境中的耐蝕性,延長設備使用壽命。重慶掛片腐蝕試驗

在腐蝕試驗中,對金屬試樣進行周期性加載,研究應力與腐蝕的協同作用對材料的影響。重慶掛片腐蝕試驗

鹽霧沉降及均勻性:在傳統的鹽霧噴淋測試中,金鑒實驗室通常通過在箱內不同位置收集鹽霧來檢測噴霧的均勻性。與B117測試不同,CCT鹽霧沉降率的檢測無法在測試操作過程中完成。這是因為大多數CCT暴露規范要求的鹽霧循環時間相對較短。因此,為了評估在金鑒實驗室的CCT酸霧腐蝕試驗箱中鹽霧沉積量的均勻性,我們需要連續收集16小時的鹽霧沉積量。有關如何收集鹽霧沉積量的詳細說明,請參考B117測試方法。測試中斷:當測試必須中斷時,被測樣品盡可能置于不被腐蝕的條件中。記錄所有的中斷情況及樣板的處理情況。重慶掛片腐蝕試驗

- 鋼箱梁焊接工藝評定解決方案 2025-12-09

- 寧波工業管道焊接工藝評定 2025-12-09

- 常州點焊焊接工藝評定 2025-12-09

- 船舶制造金屬檢測檢測中心 2025-12-09

- 廣東合金焊接工藝評定 2025-12-09

- 臺州風電核電金屬檢測 2025-12-09

- 鋁材腐蝕試驗注意事項 2025-12-09

- 管道腐蝕試驗多少錢一次 2025-12-09

- 浙江板對接焊縫焊接工藝評定 2025-12-09

- 重慶掛片腐蝕試驗 2025-12-09

- 廬江營銷團建服務策劃 2025-12-09

- 宜興方便人事外包概況 2025-12-09

- 甘肅哪些展覽服務 2025-12-09

- 坪山區招投標補貼申報時間 2025-12-09

- 泗陽智能化展覽服務報價表 2025-12-09

- 靜安區參考倉儲服務優勢 2025-12-09

- 南寧可靠文檔 2025-12-09

- 廣西自動化文檔整理 2025-12-09

- 深圳話劇票員工福利采購平臺定制方案 2025-12-09

- 從設計到運維2026智算中心供配電展覽會掘金智算中心配電藍海 2025-12-09