肇慶Moorede減速電機

減速電機的能效升級是行業趨勢,各國已出臺強制標準(如中國 GB 18613-2020,歐盟 IE3/IE4)。高效減速電機通過三方面優化:齒輪采用變位系數優化設計,提升嚙合效率;電機選用高磁感硅鋼片(如 35W250)和低損耗軸承;潤滑脂采用低粘度合成油(如 PAO 基礎油)減少攪油損耗。以 1.5kW 電機為例,IE4 級比 IE2 級效率提升約 5%,年運行 8000 小時可節電 600 度以上。高效機型初期成本高 5%-10%,但 2-3 年可通過節能收回投資,尤其適合連續運行的工業設備。減速電機的接線方式簡潔,適配多種控制系統接口。肇慶Moorede減速電機

減速電機的噪音控制是提升用戶體驗的關鍵,噪音來源包括齒輪嚙合噪音(占比 60%-70%)、軸承摩擦噪音和電機電磁噪音。降低齒輪噪音的措施:采用斜齒輪(重合度高)替代直齒輪,齒頂修緣(0.05-0.1mm)減少沖擊,控制齒距誤差(≤0.01mm)。軸承選用高精度等級(P5 級以上),預緊力調整至適中(避免過緊增加摩擦)。電機端可通過優化磁路設計降低電磁噪音,殼體增加阻尼涂層(如丁基橡膠)吸收振動。整體噪音控制在 75dB 以下為工業級標準,精密設備需≤60dB,靜音型可達 50dB 以下(接近圖書館環境)。中山微型直流減速電機報價定期給減速電機潤滑保養,可避免部件磨損影響運行。

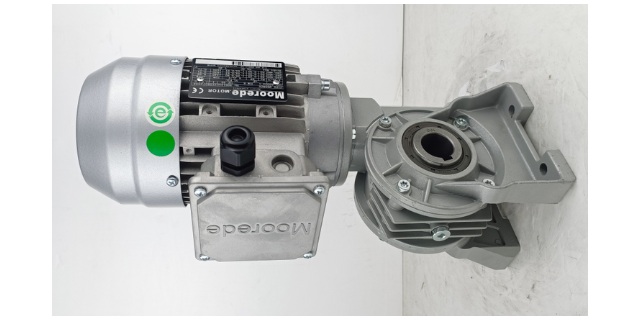

蝸輪蝸桿減速電機以蝸輪與蝸桿的嚙合實現減速,具有獨特的自鎖特性 —— 當蝸桿導程角小于嚙合面摩擦角時,輸出軸無法反向驅動輸入軸,這使它在起重設備、升降平臺等需防止負載墜落的場景中不可替代。其減速比單級即可達 10:1-100:1,結構緊湊且傳動平穩,但因滑動摩擦為主,效率通常在 50%-80%,不適用于高速或連續大功率運行。材料配對直接影響壽命:蝸桿多用 40Cr 淬火磨削,蝸輪常用錫青銅(ZCuSn10P1)以減少磨損,在低速重載下,也可選用耐磨鑄鐵降低成本。安裝時需保證蝸桿中心面與蝸輪中間平面重合,否則會加劇偏磨。

減速電機的發展始終圍繞 “高效、精密、集成” 三大方向。材料上,碳纖維復合材料齒輪可降低重量 30% 同時提升強度;工藝上,3D 打印技術實現復雜齒輪結構的一體成型,縮短研發周期;控制上,與 AI 算法結合的自適應調速系統,能根據負載波動實時優化輸出(如電梯曳引機的減速電機可預判轎廂重量調整扭矩)。未來,減速電機將更深度融入智能制造、新能源、機器人等領域,作為動力傳動的關鍵樞紐,推動各行業向高效化、智能化升級,其技術迭代也將持續降低能耗,助力全球低碳轉型。減速電機的過載保護功能,有效避免設備因過載損壞。

在工業自動化領域,減速電機是傳動系統的 “動力中樞”。流水線傳送帶通過齒輪減速電機驅動,憑借穩定的輸出轉速保證物料輸送節拍;自動化包裝機械中,行星齒輪減速電機帶動凸輪機構,實現封切、貼標等動作的精確聯動。在新能源領域,光伏跟蹤系統采用行星減速電機,配合編碼器實現 ±0.1° 的角度調節,提升光伏板發電效率;電動汽車驅動橋中的減速電機則需兼具高扭矩(可達 1000N?m 以上)與高集成度,適應整車空間限制。此外,農業機械中的播種機、收割機,通過減速電機驅動排種輪、切割裝置,兼顧動力與控制精度。無刷技術應用于減速電機,降低磨損,減少維護頻次。云浮減速電機

根據設備運行環境溫度,選擇耐溫性能適配的減速電機。肇慶Moorede減速電機

齒輪減速電機以齒輪嚙合為關鍵減速方式,按齒輪布局可分為平行軸式、垂直軸式等。平行軸式多采用圓柱齒輪,通過多級齒輪嚙合實現減速,結構簡單、制造成本低,但傳動效率隨級數增加略有下降,適用于對空間要求不高的場景(如傳送帶驅動)。垂直軸式常搭配錐齒輪,能改變傳動方向,適配需要直角輸出的設備(如攪拌裝置)。齒輪參數直接影響性能:模數決定承載能力,模數越大抗沖擊性越強;齒形精度(如 ISO 5 級 vs 8 級)影響噪音與壽命,高精度齒輪可將運行噪音控制在 60dB 以下。45 號鋼經調質處理常用于中低負載齒輪,而 20CrMnTi 滲碳淬火后表面硬度達 HRC58-62,適合高負載工況。肇慶Moorede減速電機

- 上海智能電機報價 2025-12-08

- 汕頭微型減速電機現貨 2025-12-08

- 浙江智能電機 2025-12-08

- 廣州兩相步進電機 2025-12-08

- 江蘇三相電機促銷價格 2025-12-08

- 深圳振動電機 2025-12-08

- 肇慶微型直流減速電機生產廠家 2025-12-08

- 廣州微型直流減速電機生產廠家 2025-12-08

- 佛山步進電機生產廠家 2025-12-08

- 廣州高壓電機品牌 2025-12-08

- 深圳50歐姆射頻纜 2025-12-08

- 福建電網一體化電源生產廠家一體化電源訂制 2025-12-08

- 金山區重載線束 2025-12-08

- 濟陽區優勢安電衛士圖片 2025-12-08

- 太原電纜取電CT價格 2025-12-08

- 上海丙烯標氣標準氣體/混合氣體香精香料 2025-12-08

- 工頻UPS不間斷電源蓄電池 2025-12-08

- 河北專機全自動生產線價格 2025-12-08

- 內蒙古叉車電機控制器模具 2025-12-08

- 普陀區挑選藥包材預處理高壓釜特點 2025-12-08