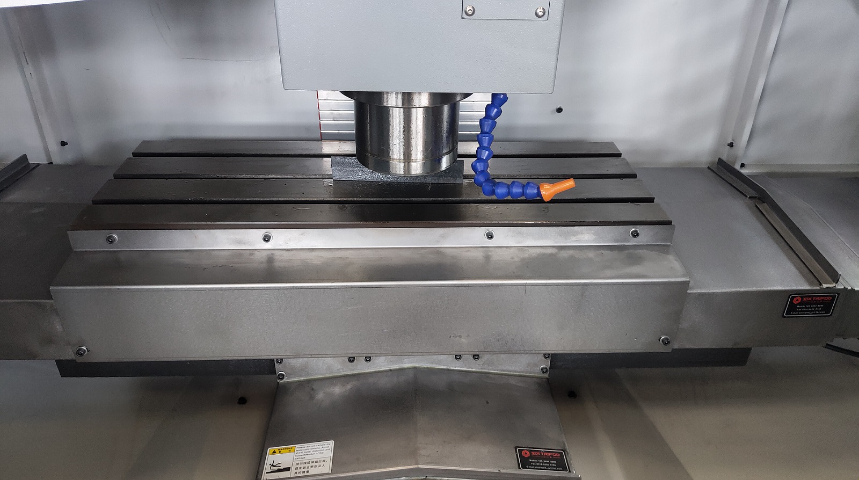

中山編程三軸一體機

在制造業質量管控升級需求下,三軸數控與區塊鏈技術結合,催生質量追溯革新。傳統加工記錄易篡改、難共享,引入區塊鏈后,三軸數控加工全程數據,如工藝參數、刀具壽命、操作人員信息等,實時加密上傳至區塊鏈。產品交付后,消費者、監管方掃描二維碼,即可追溯零件從原材料到成品各環節詳情,數據真實不可篡改。企業利用鏈上數據優化生產流程、精細定位質量問題;供應鏈上下游借此實現信息透明共享,讓三軸數控加工產品質量有“數”可依,重塑信任體系。車銑復合借助三軸數控,精確車削外形后,順暢切換銑削工序加工細節。中山編程三軸一體機

針對玻璃、陶瓷等脆性材料的精密加工,京雕三軸編程通過創新工藝實現了技術突破。以JDHGMG600機型為例,其配置的鏈式刀庫可容納37把磨頭,支持金剛石砂輪與CBN砂輪的快速切換。在加工5mm厚光學玻璃時,編程系統采用"淺切深、高轉速"策略,Z軸單次切削深度控制在0.05mm以內,主軸轉速提升至20000rpm,配合0.1MPa的氣浮主軸冷卻系統,有效抑制了加工熱變形。通過在機檢測功能,系統可實時采集工件表面形貌數據,自動修正X/Y軸偏移量,將崩邊率從行業平均的8%降至1.2%。某光學元件制造商采用該方案后,產品合格率從75%提升至92%,年節約返工成本超200萬元。這種技術突破使得三軸設備在高級光學制造領域獲得廣泛應用,打破了傳統五軸設備對復雜曲面加工的壟斷。韶關數控三軸教育機構車銑復合的表面質量提升,依賴三軸數控對銑削轉速的精細調節。

在數控技術實訓課程中,京雕教學三軸設備通過“項目式教學法”實現理論與實踐的深度融合。以“階梯軸零件加工”為例,課程分為四個階段:首先,學生利用UGNX軟件完成三維建模與工藝分析;其次,通過SurfMill生成G代碼并導入機床,進行刀具路徑仿真;然后,在設備上完成裝夾、對刀、試切等實操環節;,利用三坐標測量儀檢測零件尺寸精度。設備配備的“教學管理系統”可記錄學生操作數據,如主軸轉速、進給量、加工時間等,生成個性化學習報告。某職業院校引入該設備后,學生數控中級工考證通過率從72%提升至89%,且在省級技能大賽中連續三年獲獎。這種“做中學”的模式,使學生能快速掌握數控編程、機床操作、質量檢測等關鍵技能,縮短了與產業需求的差距。

隨著科技的不斷進步,三軸技術也在不斷發展和創新。一方面,三軸設備的精度和性能將不斷提升。例如,在數控機床領域,通過采用更高精度的導軌、絲杠等傳動部件,以及更先進的控制系統,三軸機床的加工精度將進一步提高,能夠滿足更高要求的零件加工。另一方面,三軸技術將與其他技術深度融合。如與人工智能技術結合,實現三軸設備的智能控制和自適應調整;與物聯網技術結合,實現設備的遠程監控和故障診斷。未來,三軸技術將在更多領域得到廣泛應用,為各行業的自動化、智能化發展提供有力支持,推動整個制造業向更高水平邁進。三軸數控助力車銑復合實現對航空航天零件復雜結構的高效制造。

醫療器械精密器械關乎生命健康,絲毫差錯都可能引發嚴重后果,三軸數控加工在這一領域立下汗馬功勞。以手術顯微鏡的物鏡組件為例,其鏡片需極高的光學平整度與精細曲率,才能為醫生呈現清晰、真實的手術視野。三軸數控機床借助先進的光學玻璃加工刀具,在 X、Y、Z 軸精密聯動下,嚴格遵循光學設計數據切削打磨。數控系統實時監測并微調刀具路徑,將鏡片表面精度穩穩控制在納米級,有效消除像差、色差。對于配套的機械結構件,像微調旋鈕、鏡筒銜接部位,通過精細車銑復合加工,確保尺寸契合、轉動順滑,醫生操作手感舒適。全程在無塵、恒溫環境配合下,三軸數控打造的品質優越顯微鏡組件,為精細手術保駕護航。

車銑復合加工,三軸數控確保在不同材質切換時切削力的穩定均衡。中山編程三軸一體機

隨著科技的不斷進步,三軸技術也在持續創新和發展。在控制系統方面,三軸數控系統不斷引入先進的算法和智能控制技術,如自適應控制、模糊控制等,能夠根據加工過程中的實時情況自動調整加工參數,提高加工的穩定性和精度。同時,數控系統的操作界面也越來越人性化,具備圖形化編程、仿真加工等功能,方便操作人員進行程序編制和加工過程監控。在機械結構方面,三軸機床的床身、導軌、主軸等關鍵部件不斷采用新型材料和先進制造工藝,提高了機床的剛性和精度保持性。例如,采用高的強度鑄鐵或大理石床身,能夠有效減少機床的振動,提高加工質量。此外,三軸技術與傳感器技術、物聯網技術的融合也日益緊密。通過在機床上安裝各種傳感器,能夠實時采集加工過程中的數據,并通過物聯網將數據傳輸到云端進行分析和處理,實現遠程監控和故障診斷,為機床的智能化管理提供支持。中山編程三軸一體機

- 東莞理論數控車床培訓 2025-12-10

- 韶關什么是數控車床一體機 2025-12-09

- 深圳什么是數控車床教育機構 2025-12-09

- 茂名實操數控車床一體機 2025-12-09

- 梅州什么是數控車床機構 2025-12-09

- 河源調機數控車床機構 2025-12-09

- 中山實操數控車床機床 2025-12-09

- 京雕數控車床培訓 2025-12-09

- 深圳教學數控車床加工 2025-12-09

- 陽江京雕數控車床車床 2025-12-09

- 上海ai伴讀 2025-12-10

- 廊坊網頁設計推薦 2025-12-10

- 常州人力資源交流會哪家好 2025-12-10

- 梅州超視距無人機培訓方案 2025-12-10

- 同濟大學附屬實驗小學轉學怎么操作 2025-12-10

- 技術網頁設計銷售價格 2025-12-10

- 智能伴讀以客為尊 2025-12-10

- 廣東服務好的機構北京大學-倫敦大學學院MBA哪家靠譜 2025-12-10

- 澗西區外語教學比較好的初中口碑排行 2025-12-10

- 溧陽有哪些藝術類培訓好處 2025-12-10