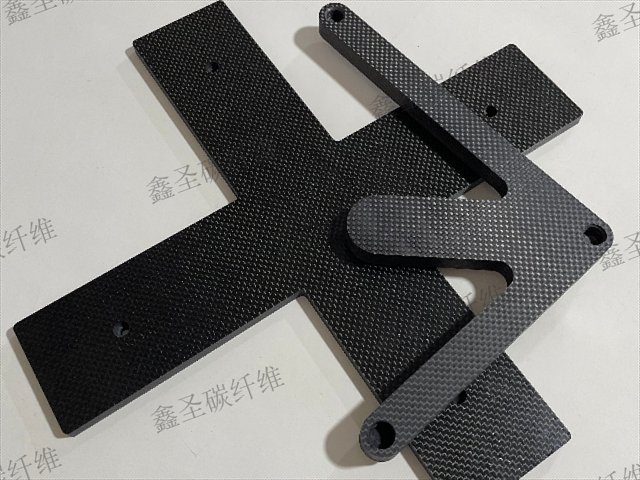

青海3K斜紋碳纖維板

折疊擔架框架采用抗沖擊設計,保障復雜環境中的傷員轉運安全。器械托盤實施快速消毒處理,滿足野外條件下的無菌操作要求。藥柜隔層通過減振鋪層,防止運輸過程中的包裝破損。臨時手術臺面整合電磁屏蔽功能,確保電子設備的穩定運行。這些方案提升應急救援的醫療處置能力,災害響應體系獲得新的技術支持。經驗演進形成跨領域參照,急救裝備的緊湊布局設計服務于車載醫療系統,而環境適應性技術反哺戰地醫院建設。快拆式功能模塊持續優化,實現裝備的現場靈活配置。

在既有混凝土結構(如梁、板、柱、墻)的加固工程中,碳纖維板粘貼加固法是一種成熟技術。其優勢在于輕質和施工便捷性。相較于傳統的鋼板加固,碳纖維板自重極輕,幾乎不增加原結構負荷,特別適用于對附加重量敏感的老舊建筑或跨度較大的結構。施工時,通過結構膠將碳纖維板牢固粘貼于混凝土表面,可有效提升構件的抗彎或抗剪承載力。施工過程濕作業少,對建筑使用功能干擾小,工期相對較短。其良好的耐腐蝕性也確保了加固效果的長期有效性,為延長建筑使用壽命提供了一種可靠方法。應用時需嚴格遵守設計規范和施工工藝要求。天津碳纖維板進貨價碳纖維板在精密測量平臺中保持溫度變化下的尺寸穩定性與平面度。

碳纖維板的質量控制與標準化體系支撐著產業健康發展。 從原材料端開始,碳纖維的線密度、拉伸模量、斷裂伸長率等指標需符合ISO 10122等國際標準;樹脂基體的粘度、凝膠時間、固化放熱峰等參數直接影響層壓工藝窗口。成品檢測涵蓋三大維度:物理性能(密度、厚度公差控制在±0.05mm)、力學性能(依據ASTM D3039進行拉伸試驗,按ASTM D790測試彎曲強度,層間剪切強度需>60MPa)以及無損檢測(采用超聲C掃描檢測分層缺陷,X射線探查樹脂分布均勻性)。行業普遍要求孔隙率<2%,關鍵承力件需實現<0.5%的嚴苛標準。環境可靠性驗證包括85°C/85%RH溫濕老化測試、-40°C至120°C的熱循環試驗、鹽霧腐蝕加速實驗等。針對特殊應用場景還有附加認證:航空件需滿足NADCAP特殊工藝認證;醫療植入物通過ISO 13485質量管理體系;汽車部件執行ISO/TS 16949標準。這種多層級、全流程的標準化體系,確保了碳纖維板在不同應用場景中的性能一致性與安全可靠性。

從成型工藝的多樣性來看,碳纖維板可以通過多種方式加工成不同形態。除了常見的平板狀,利用模壓工藝,它能被制作成帶有復雜曲面的弧形件,比如大型機械設備的外殼、汽車的導流罩等;采用纏繞工藝,則可以制成筒狀結構,如高壓氣瓶的內膽保護層、大型管道的支撐套管等。這種靈活的成型能力讓它能適應更多特殊結構的需求,在體育器材領域表現得尤為明顯。像滑雪板需要特定的弧形結構來保證滑行時的穩定性和靈活性,羽毛球拍的框架則需要兼顧強度和彈性,而碳纖維板通過相應的成型工藝,既能滿足這些造型要求,又能保證材料的力學性能,讓體育器材在使用過程中發揮出更好的效果。該材料為粒子加速器提供真空室組件的輻射耐受性與結構穩定性保障。

太陽能光伏支架采用碳纖維板制造,可適應不同的環境條件。光伏支架的生產采用擠壓成型工藝,將碳纖維增強復合材料通過擠壓模具,在設定的溫度和壓力下成型為所需的型材。溫度和壓力的參數需要根據材料特性和支架規格進行精確調整,以保證型材的尺寸精度和力學性能。碳纖維板光伏支架具有較高的強度和剛性,能夠穩固支撐光伏組件,承受組件重量以及風、雪等自然載荷。與傳統金屬支架相比,其重量減輕,降低了安裝和運輸的難度與成本。而且碳纖維板的耐候性良好,在紫外線、雨水等自然因素作用下不易老化、腐蝕,可長期穩定使用,保障太陽能光伏系統的正常運行。新能源汽車領域采用碳纖維板完成電池包上蓋的絕緣與防護功能。青海3K斜紋碳纖維板

虛擬現實設備采用碳纖維板完成頭盔外殼的減重與電磁屏蔽功能。青海3K斜紋碳纖維板

預制混凝土構件生產中,模板的精度、周轉效率和表面質量至關重要。碳纖維板憑借其特性被探索用于制造高精度、可重復使用的模板面板。其首要優勢在于極高的剛度和尺寸穩定性。極低的熱膨脹系數和吸濕性確保了模板在各種生產環境溫濕度下能保持預設的幾何形狀和平整度,保障了預制構件的尺寸精度和表面光潔度。材料具備的耐磨性,使其能夠承受混凝土澆筑、振搗的壓力以及反復脫模的磨損,延長模板使用壽命。表面可進行特殊處理(如覆膜或涂層),達到所需的脫模效果和構件表面質感。雖然初始成本較高,但其優異的耐久性和可重復性,對于大批量、高質量要求的預制構件生產線具有長期效益。青海3K斜紋碳纖維板

- 甘肅啞光碳纖維異形件構件 2025-12-02

- 鋼性好碳纖維異形件構件 2025-12-02

- 甘肅鋼性好碳纖維異形件銷售價格 2025-12-02

- 河南3K斜紋碳纖維異形件批發 2025-12-02

- 內蒙古啞光碳纖維異形件廠家價格 2025-12-02

- 中國澳門3K斜紋碳纖維異形件生產廠家 2025-12-02

- 遼寧碳纖維異形件行業標準 2025-12-02

- 湖南重量輕碳纖維異形件裝飾 2025-12-02

- 安徽強度高碳纖維異形件價目表 2025-12-02

- 四川強度高碳纖維異形件貨源充足 2025-12-02

- 海珠區建筑堵漏修繕補強加固 2025-12-09

- 合肥卡壓式無縫鋼管廠家電話 2025-12-09

- 長寧區防火卷簾門安裝公司 2025-12-09

- 四川隧道管廊定位解決方案解決什么問題 2025-12-09

- 桐廬道具設計技術指導 2025-12-09

- 江蘇洗滌實驗室操作臺源頭廠家 2025-12-09

- 舟山建筑外墻保溫裝飾一體化板供應商 2025-12-09

- 上海質量地基工程平臺 2025-12-09

- 山西生態芳綸漿液 2025-12-09

- 青海建筑材料產業 2025-12-09